COMPARACIÓN DE PROPIEDADES TÉCNICAS

Belzona 1111 Super Metal:

● Sistema bi-componente en pasta para la reparación y reconstrucción de maquinaria y equipos, basado en una aleación de acero al silicio y polímeros de alto peso molecular.

● Resistente y completamente mecanizable tras el curado.

● Ideal para soldadura en frío, nivelación y alineación de soportes.

● Áreas de aplicación: Ejes, chaveteros, carcasas, cilindros hidráulicos, etc.

Chesterton ARC 10:

● Mezcla mecanizable de polímeros reforzados con aleación metálica.

● Diseñado para la reconstrucción de superficies metálicas picadas y corroídas.

● Se aplica fácilmente con llana o espátula.

● Áreas de aplicación: Renovación de piezas metálicas desgastadas con tolerancias ajustadas, cuerpos de válvulas, ejes, superficies corroídas, etc.

CONCLUSIÓN: Ambos productos están diseñados para la reparación de superficies metálicas, pero Belzona 1111 se destaca por su capacidad como adhesivo estructural y su versatilidad en aplicaciones de soldadura en frío.

Belzona 1111 Super Metal:

● Prueba Taber (ASTM D4060) con 1 kg de carga:

○ Ruedas H10 (húmedo): 852 mm3 de pérdida por 1000 ciclos.

○ Ruedas CS17 (seco): 24 mm3 de pérdida por 1000 ciclos.

Chesterton ARC 10:

● Pérdida de peso (ASTM D4060):

○ H-18/250 g/1000 ciclos: 275 mg.

CONCLUSIÓN: Belzona 1111 muestra una menor pérdida en condiciones secas, lo que indica una mejor resistencia a la abrasión en comparación con ARC 10, que pierde más masa bajo las mismas condiciones de prueba.

IMPORTANTE: La resistencia a la abrasión es un factor crucial en la selección de productos compuestos, especialmente en aplicaciones donde las superficies están expuestas a condiciones de desgaste continuo. Esta propiedad determina la capacidad de un material para resistir la pérdida de masa o volumen cuando es sometido al contacto con superficies duras o materiales abrasivos. Un compuesto que exhiba alta resistencia a la abrasión asegura una mayor durabilidad y longevidad, reduciendo así el desgaste prematuro de equipos o estructuras, lo que disminuye los costos de mantenimiento y reemplazo.

En el caso de la prueba de abrasión Taber (ASTM D4060), esta se ha establecido como un estándar industrial para evaluar la resistencia de compuestos poliméricos, como aquellos utilizados en sistemas de reparación y protección anticorrosiva industriales. Este método somete las muestras a un patrón de desgaste cruzado mediante el uso de muelas abrasivas que giran contra la superficie de los materiales.

IMPORTANCIA CLAVE DE LA RESISTENCIA A LA ABRASIÓN EN PRODUCTOS COMPUESTOS:

Protección de superficies en servicio agresivo: En muchas aplicaciones industriales, como el transporte de materiales sólidos o lodos, la abrasión constante puede desgastar las superficies. Un producto con alta resistencia a la abrasión, como los polímeros o compuestos industriales, prolonga la vida útil del equipo.

Reducción de costos de mantenimiento: Si un compuesto tiene una baja resistencia a la abrasión, se desgastan más rápidamente, lo que resultará en reparaciones más frecuentes. Materiales con buena resistencia a la abrasión disminuyen la necesidad de intervención y costos operativos.

Confiabilidad en condiciones específicas: La prueba Taber permite simular condiciones tanto húmedas como secas, que replican diferentes tipos de servicio. Esto es particularmente relevante en sectores como la minería, transporte de hidrocarburos, el transporte de materiales o el procesamiento de líquidos y sólidos abrasivos. Las muelas CS-17 y H-10, utilizadas en condiciones secas y húmedas respectivamente, permiten ajustar las pruebas a las necesidades específicas del producto en uso.

Consistencia en los resultados: La repetición de los ciclos de abrasión, limpieza y pesaje asegura que los resultados obtenidos sean precisos y reproducibles. Además, el uso de diferentes durezas de muelas abrasivas permite personalizar las pruebas según las condiciones reales de operación.

EN RESUMEN: La resistencia a la abrasión es un criterio esencial para garantizar que los productos compuestos mantengan su integridad estructural y funcional durante su vida útil, incluso en entornos industriales severos donde la abrasión es una de las principales causas de deterioro. La prueba de Abrasión Taber (ASTM D4060) proporciona una medida confiable y estandarizada para evaluar esta propiedad y así facilitar la selección del material más adecuado según las necesidades específicas de la aplicación.

Belzona 1111 Super Metal:

● Esfuerzo de cizalladura (ASTM D1002):

○ Acero al carbono: 19,2 MPa

○ Acero inoxidable: 20,4 MPa

● Adherencia por tracción (ASTM D4541/ISO 4624):

○ 22,3 MPa curado a 20 °C

● Resistencia a la escisión (ASTM D1062):

○ 21412 kg/m a 20 °C.

Chesterton ARC 10:

● Esfuerzo de cizalladura (ASTM D1002):

○ Acero al carbono: Información no especificada. Información sin sustento técnico.

○ Acero inoxidable: Información no especificada. Información sin sustento técnico.

● Adherencia por tracción (ASTM D4541):

○ 25,2 MPa.

● Resistencia a la escisión (ASTM D1062):

○ Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Aunque ARC 10 tiene una mayor adherencia por tracción (25,2 MPa frente a 22,3 MPa de Belzona 1111), Belzona 1111 ofrece mejores valores de cizalladura y escisión, proporcionando una mayor versatilidad en aplicaciones estructurales.

IMPORTANTE: La resistencia a la adherencia es un factor crucial en la selección de productos compuestos, ya que determina la capacidad de un material para permanecer firmemente unido a un sustrato bajo diferentes condiciones de servicio, como tensión, compresión y flexión. En aplicaciones industriales donde los compuestos deben soportar cargas mecánicas o condiciones ambientales adversas, la resistencia a la adherencia garantiza que el material no falle prematuramente, evitando desprendimientos que pueden comprometer la integridad estructural de los componentes y generar costosos tiempos de inactividad.

IMPORTANCIA DE LA RESISTENCIA A LA ADHERENCIA EN PRODUCTOS COMPUESTOS:

Fuerza de unión confiable: La adherencia por tracción (ASTM D4541/ISO 4624) mide la fuerza requerida para desprender un compuesto de un sustrato cuando se tira perpendicularmente a su superficie. Esta prueba es fundamental para evaluar la durabilidad y resistencia de un compuesto en aplicaciones donde el material está expuesto a fuerzas de separación. Una mayor resistencia indica una mejor capacidad del material para mantenerse unido en condiciones críticas.

Aplicaciones estructurales críticas: La resistencia al corte traslapado (ASTM D1002) evalúa la capacidad de un compuesto para soportar fuerzas de corte entre dos superficies metálicas, lo que es particularmente importante en ensambles estructurales. Los productos compuestos que exhiben una alta resistencia al corte son ideales para situaciones donde las juntas y uniones están expuestas a fuerzas de tracción o tensión.

Seguridad y fiabilidad a largo plazo: En muchas industrias, la falla adhesiva puede tener graves consecuencias. Por ejemplo, en la industria automotriz, aeronáutica o de infraestructura, un compuesto que no mantiene su adherencia podría provocar fallos estructurales. Las pruebas como la adherencia por escisión (ASTM D1062) proporcionan datos críticos para evaluar cómo se comportan los compuestos en situaciones de separación o escisión, garantizando que los productos mantengan su integridad a lo largo del tiempo.

Manejo de condiciones extremas: Las pruebas de adherencia no solo se realizan a temperatura ambiente; también pueden evaluarse a temperaturas elevadas, como en el caso de la prueba de escisión con tensiómetros y hornos especializados. Esto permite simular condiciones de servicio extremo, garantizando que los productos compuestos mantendrán su adherencia incluso en entornos de alta temperatura, como en plantas de energía o aplicaciones petroquímicas.

Mecanismo de fallo: Las pruebas de adherencia no solo miden la fuerza de rotura, sino que también identifican el modo de fallo, ya sea adhesivo (fallo en la interfaz entre el compuesto y el sustrato) o cohesivo (fallo dentro del compuesto). Esto es vital para comprender cómo mejorar las formulaciones de los productos compuestos y asegurar un rendimiento óptimo en condiciones exigentes.

EN RESUMEN: la resistencia a la adherencia asegura que los productos compuestos puedan resistir fuerzas mecánicas y mantener una fuerte unión con los sustratos a lo largo de su vida útil. Las pruebas estandarizadas como las descritas (ASTM D4541, ASTM D1002, ASTM D1062) son esenciales para garantizar que los productos cumplan con los requisitos de adhesión necesarios en una amplia gama de aplicaciones industriales, proporcionando seguridad, durabilidad y fiabilidad.

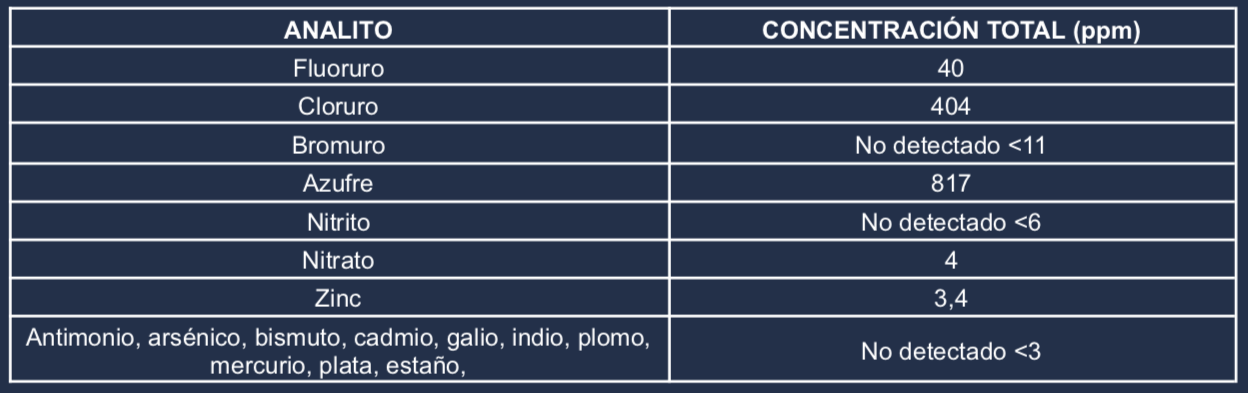

Belzona 1111 Super Metal:

● Análisis de halógenos y metales pesados según ASTM E165, ASTM D4327 y ASTM E1479.

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 proporciona un análisis químico detallado, validado por varias normas ASTM, mientras que ARC 10 no especifica este tipo de análisis, lo que deja un vacío técnico importante.

IMPORTANTE: La composición química es crucial en la selección de compuestos porque ciertos elementos o impurezas, como los halógenos y metales de bajo punto de fusión, pueden inducir corrosión y otros efectos no deseados si se encuentran en niveles elevados. En sectores altamente regulados, como la industria hidrocarburífera y nuclear, es fundamental que los compuestos cumplan con estrictas especificaciones químicas para evitar riesgos de corrosión y fallos en las aplicaciones.

A los compuestos industriales de alto desempeño se realizan pruebas exhaustivas de la composición química para garantizar que las impurezas, como los halógenos, azufre, nitratos y metales, se mantengan dentro de límites seguros, como los especificados en la norma GENE D50YP12, que establece niveles extremadamente bajos de estas sustancias. Estas pruebas incluyen técnicas avanzadas como la cromatografía iónica (CI) para cuantificar halógenos y azufre, y la espectroscopia de emisión óptica de plasma acoplado inductivamente (ICP-OES) para medir el contenido metálico.

Al controlar la composición química, se asegura la longevidad y el desempeño del compuesto, minimizando la corrosión y otros fallos potenciales en entornos exigentes, especialmente en aplicaciones críticas como la energía nuclear e hidrocarburos.

Este control no solo garantiza la durabilidad y la seguridad del compuesto, sino también el cumplimiento de normas estrictas requeridas en aplicaciones industriales críticas.

Belzona 1111 Super Metal:

● Resiste ácidos inorgánicos, álcalis, hidrocarburos y aceites hasta concentraciones del 20 %.

● Descargue la tabla completa de resistencia químicas:

Chesterton ARC 10:

● Resiste álcalis, ácidos y solventes, aunque no se especifican concentraciones.

CONCLUSIÓN: Belzona 1111 ofrece una descripción más detallada de su resistencia química, mientras que la información proporcionada por ARC 10 es general y carece de especificidad.

IMPORTANTE: La resistencia química de los compuestos se evalúa mediante pruebas de inmersión según la norma ISO 2812-1 Pinturas y barnices – Determinación de la resistencia a los líquidos – Parte 1: Inmersión en líquidos distintos del agua, que mide la durabilidad de los compuestos en líquidos distintos del agua. En las pruebas, se utilizan varillas de acero recubiertas y curadas que se sumergen en productos químicos a diferentes temperaturas. Dependiendo del comportamiento de compuesto frente a los productos químicos, la temperatura y la duración de la exposición, se asigna una clasificación de resistencia química:

Deficiente: Falla en menos de una semana.

Moderada: Protección entre 1 y 12 semanas.

Buena: Resistencia entre 12 y 52 semanas.

Excelente: Resistencia superior a 52 semanas.

La resistencia química es fundamental en la selección de compuestos porque determina la capacidad del material para soportar la exposición a sustancias químicas agresivas sin degradarse o perder sus propiedades protectoras. En muchas industrias, los compuestos están expuestos a productos químicos como ácidos, álcalis, solventes o combustibles, que pueden provocar corrosión, hinchamiento, o deterioro del compuesto, afectando su capacidad de proteger el sustrato.

EN RESUMEN: seleccionar un compuesto con alta resistencia química asegura la protección adecuada del sustrato, reduce el riesgo de fallos prematuros, y mejora la seguridad y la rentabilidad del proceso industrial.

Belzona 1111 Super Metal:

● Resistencia a la compresión (ASTM D695):

○ 86,4 MPa a 20°C

○ 114,8 MPa a 100 °C.

● Módulo de compresión: 1.217 MPa a 20 °C.

Chesterton ARC 10:

● Resistencia a la compresión (ASTM D695):

○ 90,3 MPa.

● Módulo de compresión: Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 ofrece una mayor resistencia a la compresión a temperaturas más altas (114,8 MPa frente a 90,3 MPa), lo que lo convierte en la mejor opción en condiciones de calor.

IMPORTANTE: Las propiedades de compresión son esenciales en la selección de compuestos, ya que determinan la capacidad del material para soportar fuerzas de aplastamiento o compresión sin sufrir fallos estructurales. Este tipo de resistencia es particularmente relevante en aplicaciones donde los compuestos están expuestos a tensiones axiales y cargas pesadas, como en equipos industriales, componentes estructurales, o maquinaria que opera bajo condiciones extremas.

El ensayo estándar ASTM D695 mide la resistencia a la compresión de plásticos rígidos y semirrígidos. Este parámetro se calcula en base a la fuerza máxima soportada por una muestra y su área transversal, obteniendo un resultado en psi o MPa. La resistencia a la compresión indica cuánta tensión puede soportar el compuesto antes de fallar o deformarse de manera significativa, proporcionando una idea clara de su capacidad para mantener la integridad estructural bajo cargas intensas.

EN RESUMEN: Conocer las propiedades de compresión de un compuesto es crucial para asegurar su capacidad de resistir fuerzas intensas, garantizando un rendimiento seguro y efectivo en aplicaciones donde las cargas de aplastamiento son frecuentes.

Belzona 1111 Super Metal:

● Sin signos de corrosión después de 5000 horas de exposición a niebla salina (ASTM B117).

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 tiene pruebas claras de resistencia a la corrosión bajo condiciones de niebla salina, mientras que ARC 10 no proporciona datos para respaldar su resistencia a la corrosión.

IMPORTANTE: La resistencia a la corrosión es un factor esencial en la selección de productos compuestos, especialmente en aplicaciones donde los componentes están expuestos a ambientes agresivos, como atmósferas salinas, productos químicos o condiciones de alta humedad. La corrosión es un fenómeno destructivo que deteriora los materiales, particularmente los metales, afectando su integridad estructural y funcionalidad. Un producto compuesto que ofrezca alta resistencia a la corrosión puede prolongar la vida útil de los equipos, reducir costos de mantenimiento y prevenir fallos catastróficos.

IMPORTANCIA DE LA RESISTENCIA A LA CORROSIÓN EN PRODUCTOS COMPUESTOS:

Protección en ambientes agresivos: Muchos entornos industriales, como plantas petroquímicas, instalaciones marítimas y estaciones de tratamiento de aguas, están constantemente expuestos a sales, químicos o condiciones de alta humedad. La resistencia a la corrosión de un producto compuesto garantiza que los compuestos aplicados a los sustratos metálicos puedan protegerlos de la degradación en estos entornos agresivos.

Prueba de niebla salina (ASTM B117): Esta es una de las pruebas más utilizadas para evaluar la capacidad de un compuesto para resistir la corrosión en una cámara que simula condiciones salinas extremas. Al someter los paneles de acero recubiertos a una solución de NaCl al 5 % a una temperatura constante de 35 °C, la prueba determina cuánto tiempo puede soportar un compuesto la exposición continua sin fallar. La duración de esta prueba es clave, ya que una mayor resistencia significa una mejor protección del sustrato en condiciones reales.

Evaluación del deslizamiento por corrosión: En algunos casos, los paneles de prueba se rayan deliberadamente para exponer el sustrato subyacente y evaluar cómo el compuesto impide que la corrosión se extienda desde el área expuesta. Esto es crucial en aplicaciones donde pueden producirse daños superficiales, ya que la capacidad de un compuesto para resistir la propagación del óxido protege el equipo de fallos estructurales.

Clasificación del rendimiento del compuesto: Al finalizar la exposición en la cámara de niebla salina, el compuesto es evaluado según la norma ASTM D1654, que clasifica la formación de ampollas en la superficie y la corrosión debajo de los rayados. Este tipo de análisis permite a los ingenieros seleccionar productos con una protección a largo plazo contra la corrosión, incluso si se producen pequeños defectos o daños.

Reducción de costos y tiempos de inactividad: La corrosión es una de las principales causas de fallos en equipos industriales. Si los compuestos o materiales no resisten adecuadamente, se generan gastos elevados en reparaciones, reemplazo de piezas y pérdida de productividad debido al tiempo de inactividad. Un producto con alta resistencia a la corrosión minimiza estos riesgos, asegurando una operación continua y confiable de los sistemas industriales.

Aplicaciones críticas: En industrias como la marina, la aeroespacial, la petroquímica y la de infraestructura, la resistencia a la corrosión es fundamental para asegurar que las estructuras y los equipos mantengan su integridad bajo condiciones difíciles. La selección de un producto compuesto con alta resistencia a la corrosión asegura que estos equipos puedan operar de manera segura durante periodos prolongados sin necesidad de intervención.

EN RESUMEN: La resistencia a la corrosión es un parámetro crítico que influye directamente en la durabilidad y confiabilidad de los productos compuestos en aplicaciones industriales. Las pruebas como la niebla salina (ASTM B117) permiten evaluar el rendimiento de los compuestos en condiciones controladas que simulan ambientes corrosivos severos. Seleccionar productos que demuestren una alta resistencia a la corrosión asegura menores costos de mantenimiento, mayor vida útil de los equipos y operaciones más seguras y eficientes en condiciones desafiantes.

Belzona 1111 Super Metal:

● Constante dieléctrica (ASTM D150) 8,0

● Resistencia dieléctrica (ASTM D149): 2,2 kV/mm

● Resistividad superficial (ASTM D257): 2,28 x 1010 ohmios.

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 proporciona datos detallados sobre sus propiedades eléctricas, mientras que ARC 10 no especifica ninguna información al respecto.

IMPORTANTE: Las propiedades eléctricas de los compuestos son extremadamente importantes para la protección externa de tuberías enterradas que cuentan con un sistema de protección catódica de corriente impresa. En este tipo de aplicaciones, el compuesto actúa como la primera línea de defensa contra la corrosión y la fuga de corriente, y su efectividad depende en gran medida de sus características eléctricas. A continuación, cómo aplican las diferentes propiedades eléctricas en este contexto:

Resistividad (volumen y superficie): El compuesto debe tener una alta resistividad para evitar que la corriente fluya a través del material y se filtre al sustrato metálico de la tubería. Esto es crucial, ya que una baja resistividad permitiría que la corriente se escape, lo que disminuiría la eficacia del sistema de protección catódica y podría aumentar el riesgo de corrosión en la tubería.

Rigidez dieléctrica: La rigidez dieléctrica del compuesto es fundamental, ya que debe ser capaz de soportar el campo eléctrico generado por la protección catódica sin sufrir rupturas. Un compuesto con una alta rigidez dieléctrica puede resistir voltajes elevados sin romperse, protegiendo la tubería de la corrosión y los efectos del desprendimiento catódico.

Factor de disipación: Un bajo factor de disipación es beneficioso porque minimiza la pérdida de energía en forma de calor. En el caso de tuberías enterradas con protección catódica, un compuesto con un bajo factor de disipación asegura que el material no se degrade o debilite debido al calor generado por las corrientes eléctricas que pasan por el sistema.

Constante dieléctrica: Una baja constante dieléctrica es ideal en estas aplicaciones, ya que el compuesto debe evitar almacenar energía eléctrica y en su lugar actuar como un aislante eficiente. Esto es importante para mantener el aislamiento entre la tubería y el suelo circundante, evitando interferencias en el sistema de protección catódica.

EN RESUMEN: La protección externa de tuberías enterradas con protección catódica de corriente impresa, las propiedades eléctricas del compuesto determinan su eficacia para aislar la tubería del entorno corrosivo y garantizar el correcto funcionamiento del sistema de protección catódica. Un compuesto adecuado debe tener alta resistividad, alta rigidez dieléctrica, bajo factor de disipación y una constante dieléctrica baja para optimizar la protección de la tubería contra la corrosión y los efectos eléctricos del sistema de protección catódica.

Belzona 1111 Super Metal:

● Resistencia a la tracción (ASTM D638): 38,64 MPa a 20 °C.

● Elongación: 0,55 % a 20 °C.

● Módulo de Young: 9526 MPa a 20 °C.

Chesterton ARC 10:

● Resistencia a la tensión (ASTM C638): 28 MPa.

● Elongación: Información no especificada. Información sin sustento técnico.

● Módulo de Young: Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 ofrece mayor resistencia a la tracción (38,64 MPa frente a 28 MPa de ARC 10), lo que lo hace más adecuado para aplicaciones que requieren altos niveles de tracción y elongación.

IMPORTANTE: Las propiedades de elongación y tracción son cruciales en la selección de productos compuestos debido a su impacto directo en la durabilidad, flexibilidad y resistencia estructural de los materiales bajo condiciones de carga. Estas propiedades determinan cómo un material se comportará cuando esté sometido a tensiones y deformaciones, lo que es esencial para asegurar que pueda soportar el uso prolongado sin fallos.

IMPORTANCIA DE LAS PROPIEDADES DE ELONGACIÓN Y TRACCIÓN EN PRODUCTOS COMPUESTOS:

Resistencia a la tracción: La resistencia a la tracción es la capacidad de un material para soportar fuerzas de estiramiento sin romperse. Es fundamental en aplicaciones donde los materiales están expuestos a cargas mecánicas y necesitan mantener su integridad estructural bajo tensión.

En los productos flexibles como elastómeros, la resistencia a la tracción se mide según la norma ASTM D412, que utiliza un tensiómetro para evaluar la capacidad del material de soportar fuerzas aplicadas. Esta prueba es esencial en aplicaciones como sellos, juntas y otros productos que requieren flexibilidad y resistencia al estiramiento.

Para materiales rígidos, se utiliza la norma ASTM D638, donde la resistencia a la tracción determina el límite máximo de tensión que puede soportar antes de romperse. Esto es particularmente importante en aplicaciones estructurales donde se requieren productos con alta rigidez y resistencia.

Elongación o alargamiento: La elongación se refiere a la capacidad de un material para estirarse o deformarse bajo carga sin romperse, expresada como un porcentaje de su longitud original. Los materiales con alta elongación pueden absorber más energía antes de fallar, lo que los hace ideales para aplicaciones donde la flexibilidad es clave.

En productos flexibles, como los elastómeros, la elongación puede alcanzar varios cientos de por ciento, lo que les permite deformarse considerablemente sin romperse, una característica esencial en aplicaciones que requieren elasticidad o resistencia a la deformación.

En materiales más rígidos, el alargamiento es típicamente bajo (<5 %), pero es importante para evaluar la capacidad de absorción de energía antes de fracturarse. La elongación se mide con un extensómetro, que monitorea el cambio de longitud bajo carga, asegurando que los productos mantengan su integridad estructural en condiciones de tensión.

Aplicaciones estructurales y flexibilidad: En muchas aplicaciones industriales, los productos compuestos deben combinar resistencia y flexibilidad. Los materiales con una alta resistencia a la tracción pero baja elongación son más adecuados para cargas estáticas, mientras que los materiales con mayor elongación pueden adaptarse mejor a condiciones dinámicas o cíclicas.

En productos compuestos que se utilizan en entornos de vibraciones o movimientos constantes, como juntas, la alta elongación evita que los materiales se rompan prematuramente, mientras que la resistencia a la tracción asegura que puedan soportar fuerzas significativas.

Seguridad y durabilidad a largo plazo: En entornos industriales exigentes, los productos compuestos están sometidos a fuerzas mecánicas constantes, como en tuberías de alta presión, equipos de transporte de fluidos o componentes de máquinas. Una combinación adecuada de resistencia a la tracción y elongación garantiza que el material pueda resistir fuerzas repentinas sin fallar.

La resistencia a la tracción elevada asegura que el material no se romperá fácilmente, mientras que un módulo de Young bien calibrado indica que el material tiene la elasticidad suficiente para adaptarse a las fuerzas sin sufrir deformaciones permanentes.

Módulo de Young: El módulo de Young o módulo de elasticidad es una medida de la rigidez de un material. Cuanto más alto es el módulo, mayor es la rigidez, lo que significa que se necesita una mayor carga para producir una deformación. Los productos compuestos con un módulo elevado son ideales para aplicaciones donde la rigidez estructural es prioritaria, como componentes de construcción o maquinaria pesada.

El módulo de Young se calcula a partir de la relación entre la tensión aplicada y la deformación observada en la parte elástica de la prueba de tracción (ASTM D638). Un módulo elevado indica un material rígido, mientras que uno bajo sugiere mayor flexibilidad.

EN RESUMEN: Las propiedades de elongación y tracción son esenciales para seleccionar productos compuestos que puedan resistir cargas mecánicas y deformaciones sin sufrir daños estructurales. La resistencia a la tracción asegura que los productos puedan soportar fuerzas de estiramiento, mientras que la elongación permite a los materiales deformarse sin romperse, proporcionando seguridad, durabilidad y fiabilidad en una amplia variedad de aplicaciones industriales. El módulo de Young complementa estas propiedades al proporcionar una estimación de la rigidez, lo que es clave para aplicaciones que requieren un equilibrio entre flexibilidad y resistencia.

Belzona 1111 Super Metal:

● Resistencia a la flexión (ASTM D790): 63,0 MPa a 20 °C.

Chesterton ARC 10:

● Resistencia a la flexión (ASTM D790): 70,1 MPa.

CONCLUSIÓN: ARC 10 tiene una resistencia a la flexión ligeramente mayor (70,1 MPa frente a 63,0 MPa), aunque Belzona 1111 sigue ofreciendo flexibilidad adecuada para la mayoría de las aplicaciones industriales.

IMPORTANTE: Las propiedades de flexión son cruciales en la selección de compuesto, ya que indican la capacidad del material para resistir tensiones bajo flexión, es decir, cuando se somete a fuerzas que lo doblan o deforman. En aplicaciones industriales, los compuestos a menudo experimentan condiciones donde estas fuerzas están presentes, y un compuesto que no pueda soportarlas adecuadamente puede fallar, lo que comprometería la protección que ofrece. Las pruebas estándar como la ASTM D790se utilizan para evaluar estas propiedades en diferentes materiales, tanto reforzados como no reforzados.

APLICACIONES ESPECÍFICAS:

Tuberías y tanques: Los compuestos en estas aplicaciones están sujetos a tensiones mecánicas y flexiones debido a los movimientos del terreno o el contenido en su interior. La resistencia a la flexión asegura que el compuesto pueda manejar estas tensiones sin sufrir daños.

Componentes industriales: Equipos sometidos a vibraciones, movimientos repetitivos o cargas pesadas necesitan compuestos que puedan resistir el estrés mecánico, evitando fallos por flexión.

Ambientes de alta temperatura: En muchas aplicaciones industriales, los compuestos están expuestos a altas temperaturas. La prueba de resistencia a la flexión a temperaturas elevadas garantiza que el material mantenga su integridad estructural incluso en condiciones extremas.

EN RESUMEN: Las propiedades de flexión son fundamentales para garantizar que un compuesto pueda resistir deformaciones, tensiones y movimientos mecánicos sin sufrir fallos estructurales. La resistencia a la flexión y el módulo de flexión proporcionan información clave sobre la capacidad del compuesto para proteger las superficies en aplicaciones industriales exigentes, asegurando su durabilidad, seguridad y eficiencia en el tiempo.

Belzona 1111 Super Metal:

● Shore D (ASTM D2240): 84 a 20 °C.

● Dureza Barcol (ASTM D2583):

○ Barcol 934-1: 11 a 20°C y 28 a 100°C.

○ Barcol 935: 85 a 20°C y 92 a 100°C.

Chesterton ARC 10:

● Dureza Shore D (ASTM D2240): 86.

● Dureza Barcol (ASTM D2583):

○ Barcol 934-1: Información no especificada. Información sin sustento técnico.

○ Barcol 935: Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Ambos productos tienen una dureza similar en la escala Shore D, pero Belzona 1111 ofrece mayor información sobre la dureza Barcol a diferentes temperaturas, proporcionando un panorama más completo sobre su resistencia.

IMPORTANTE: La dureza es una propiedad fundamental en la selección de compuestos, particularmente en aplicaciones críticas como las tuberías enterradas y los fondos internos de tanques de crudo, donde los compuestos están expuestos a condiciones extremas. La dureza mide la capacidad de un compuesto para resistir la indentación permanente, la abrasión y los impactos mecánicos, lo cual es clave para asegurar una protección duradera contra la corrosión y otros tipos de deterioro.

IMPORTANCIA DE LA DUREZA EN COMPUESTOS PARA TUBERÍAS ENTERRADAS:

Resistencia a la abrasión: Las tuberías enterradas están expuestas al contacto constante con partículas de tierra, rocas y otros materiales abrasivos. Un compuesto con alta dureza puede resistir este desgaste, asegurando que la superficie del metal esté protegida de daños físicos que podrían comprometer su integridad y exponerla a la corrosión.

Protección contra impactos: Durante la instalación y el uso de las tuberías, pueden ocurrir golpes o presiones mecánicas externas debido a movimientos del terreno o actividades cercanas. Un compuesto duro puede absorber estos impactos sin sufrir daños significativos, lo que es crucial para evitar grietas o desprendimientos que dejen el metal vulnerable.

Durabilidad a largo plazo: Las tuberías enterradas deben mantener su funcionalidad por largos periodos, y un compuesto con buena dureza contribuye a la longevidad de la protección. La resistencia a la indentación permanente garantiza que el compuesto no se deforme ni deteriore rápidamente bajo las condiciones del entorno subterráneo.

IMPORTANCIA DE LA DUREZA EN COMPUESTOS PARA FONDOS INTERNOS DE TANQUES DE CRUDO:

Resistencia a la acumulación de sedimentos: En los tanques de crudo, el fondo está en contacto continuo con sedimentos y otros residuos pesados que pueden ser abrasivos. Un compuesto duro puede resistir este desgaste y evitar que se generen daños por fricción, manteniendo la protección del fondo del tanque.

Protección contra corrosión: La resistencia a la indentación que ofrece un compuesto duro es crucial para evitar microfisuras o deformaciones que puedan exponer el metal subyacente a los contenidos corrosivos del crudo. Cualquier daño en el compuesto podría comprometer la protección anticorrosiva, especialmente en zonas donde se acumulan los residuos más agresivos.

Soporte ante presiones mecánicas: El fondo de los tanques de crudo puede estar sometido a presiones mecánicas debido a los cambios en los niveles de llenado o al movimiento de los materiales dentro del tanque. Un compuesto con alta dureza resiste estas fuerzas sin sufrir deterioro, asegurando que la protección sea efectiva a lo largo del tiempo.

TIPOS DE PRUEBAS DE DUREZA Y SU RELEVANCIA:

Durómetro Shore (ASTM D2240): Esta prueba es clave para evaluar la dureza en elastómeros y plásticos termoendurecibles, que son comunes en compuestos para tuberías y tanques. La escala Shore D, en particular, se usa para medir la dureza de compuestos rígidos y resistentes a la indentación, lo que es esencial para resistir la abrasión y los impactos en ambas aplicaciones.

Impresión Barcol (ASTM D2583): La prueba Barcol se utiliza para medir la dureza superficial de materiales rígidos como los compuestos de tanques. Esta prueba es importante porque la dureza superficial refleja la resistencia a los daños por contacto, lo que es crucial en entornos abrasivos como los fondos de los tanques de crudo.

Péndulo de König/Persoz (ISO 1522): Esta prueba evalúa la resistencia del compuesto a la deformación permanente. Un compuesto más duro resistirá mejor las oscilaciones y vibraciones, lo que es importante tanto para las tuberías enterradas, que pueden estar sometidas a movimientos del suelo, como para los tanques, donde los movimientos de líquidos y sedimentos generan tensiones mecánicas.

EN RESUMEN: La dureza es una propiedad esencial para asegurar que los compuestos en tuberías enterradas y fondos de tanques de crudo puedan resistir las duras condiciones mecánicas y ambientales a las que están expuestos. Un compuesto con una dureza adecuada proporcionará protección contra la abrasión, los impactos y la presión, evitando fallos que puedan comprometer la integridad del sistema y prolongando la vida útil del equipo.

*Indentación: La indentación es un término técnico que se refiere a la deformación de un material cuando se le aplica una carga o presión sobre una pequeña área, generalmente mediante un objeto más duro. Este concepto es común en pruebas de materiales para medir su dureza. En estas pruebas, se utiliza un penetrador para hacer una muesca (o indentación) en la superficie del material, y la resistencia del material a esta penetración determina su dureza.

Temperatura de deformación por calor (HDT), Resistencia al calor seco

Belzona 1111 Super Metal:

● Temperatura de deformación por calor (ASTM D648):

○ 53°C a 20°C

○ 91°C a 100°C.

● Resistencia al calor seco (ISO 11357):

○ Temperatura de degradación en aire hasta 200 °C.

Chesterton ARC 10:

● Temperatura máxima (Depende del servicio):

○ Servicio húmedo: 66 °C.

○ Servicio seco: 93 °C.

CONCLUSIÓN: Belzona 1111 ofrece una mayor resistencia al calor seco (hasta 200 °C), lo que la convierte en una mejor opción para aplicaciones en entornos de alta temperatura en comparación con ARC 10, que soporta temperaturas más bajas y no especificada normas de prueba, sin sustento técnico.

IMPORTANTE: La resistencia al calor es una propiedad esencial en la selección de compuestos para tuberías enterradas y fondos internos de tanques de crudo, ya que estos sistemas a menudo están expuestos a altas temperaturas debido tanto a las condiciones operativas como al entorno. Un compuesto que no pueda soportar estas temperaturas podría deformarse, perder sus propiedades protectoras, o fallar estructuralmente, lo que expondría el sustrato metálico a la corrosión y otros tipos de deterioro. A continuación, la resistencia al calor en ambos escenarios:

RESISTENCIA AL CALOR EN TUBERÍAS ENTERRADAS Y FONDOS INTERNOS DE TANQUES DE CRUDO:

Variaciones de temperatura del terreno y el fluido transportado: Las tuberías enterradas pueden estar expuestas a fluctuaciones térmicas significativas debido a la variabilidad del terreno y la temperatura del fluido transportado (como hidrocarburos). Si el compuesto no tiene la temperatura de distorsión por calor (HDT) adecuada, puede ablandarse o deformarse bajo estas condiciones, perdiendo su capacidad para proteger la tubería contra la corrosión y otros daños.

Soporte de cargas mecánicas a altas temperaturas: Durante su vida útil, las tuberías pueden estar sometidas a fuerzas mecánicas combinadas con altas temperaturas. Un compuesto que no tenga la resistencia al calor adecuada puede fallar bajo estas tensiones, lo que comprometería la integridad estructural de la tubería.

Prevención de la permeación y daño térmico: En las pruebas de resistencia a la inmersión, como la celda Atlas, los compuestos que están expuestos a vapor o líquido caliente pueden fallar si no tienen buena resistencia al calor. La permeación de agua y el daño térmico pueden causar la degradación del compuesto, lo que eventualmente permitiría la entrada de elementos corrosivos al metal.

PRUEBAS DE RESISTENCIA AL CALOR:

Temperatura de distorsión por calor (HDT) – ASTM D648: Esta prueba evalúa a qué temperatura un material comienza a deformarse bajo carga. Es crucial para asegurar que el compuesto en tuberías y tanques mantenga su estructura a altas temperaturas sin perder su capacidad de protección.

EN RESUMEN: La resistencia al calor es crucial para garantizar que los compuestos aplicados en tuberías enterradas y fondos de tanques de crudo puedan mantener su integridad estructural y proteger contra la corrosión en condiciones de alta temperatura. Un compuesto que no tenga una adecuada resistencia térmica puede deformarse, delaminarse o perder su efectividad, lo que podría resultar en fallos del sistema y costosos tiempos de inactividad. Las pruebas de HDT son herramientas clave para seleccionar el compuesto adecuado que soporte las exigencias térmicas de estas aplicaciones.

Belzona 1111 Super Metal:

● Resistencia al impacto (ASTM D256):

○ 37J/m a 20°C

○ 39J/m a 100°C.

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 proporciona datos específicos sobre su resistencia al impacto a diferentes temperaturas, mientras que ARC 10 no proporciona información en este aspecto, lo que representa una debilidad técnica en situaciones donde los impactos sean frecuentes.

IMPORTANTE: La resistencia al impacto es crucial en la selección de compuestos para tuberías enterradas y fondos internos de tanques de crudo, ya que ambos entornos están expuestos a condiciones donde los golpes, las fuerzas mecánicas y las deformaciones rápidas pueden ocurrir con frecuencia. La capacidad del compuesto para absorber y resistir estos impactos sin fallar es esencial para garantizar la durabilidad y protección del sustrato contra la corrosión y otros daños.

RESISTENCIA AL IMPACTO EN TUBERÍAS ENTERRADAS:

Protección frente a golpes y movimientos del terreno: Las tuberías enterradas a menudo están sujetas a golpes mecánicos, ya sea durante la instalación o debido a movimientos del terreno, rocas y otras partículas que ejercen presión en la superficie. Un compuesto con buena resistencia al impacto puede absorber estas fuerzas sin agrietarse o desprenderse, lo que garantiza la protección continua del metal contra la corrosión.

Resistencia a la abrasión por materiales en el suelo: Los compuestos en tuberías enterradas también están en contacto constante con materiales abrasivos, como rocas y sedimentos, que pueden causar daño físico a la superficie. Un compuesto con alta tenacidad al impacto, medido por pruebas como el péndulo de impacto Izod, puede resistir estos efectos y mantener la integridad del compuesto.

Prevención de la propagación de grietas: En situaciones donde se produce una fractura o defecto en el compuesto debido a un impacto, un compuesto con buena resistencia a la propagación de grietas puede evitar que el daño se expanda. Esto es importante para evitar que pequeños defectos crezcan y comprometan la protección anticorrosiva del compuesto.

RESISTENCIA AL IMPACTO EN FONDOS INTERNOS DE TANQUES DE CRUDO:

Resistencia a la sedimentación y acumulación de sólidos: Los fondos de los tanques de crudo suelen acumular sedimentos pesados que pueden causar impactos y deformaciones al entrar en contacto con el compuesto. Un compuesto que no tenga la resistencia al impacto adecuada podría agrietarse, lo que permitiría que los elementos corrosivos del crudo dañen el metal subyacente.

Absorción de impactos por manipulación de crudo: Durante la operación de los tanques, el crudo puede generar movimientos y choques en el fondo del tanque, especialmente durante los procesos de llenado o extracción. Un compuesto con buena resistencia al impacto puede absorber estas fuerzas sin sufrir deterioros significativos, lo que prolonga la vida útil del tanque.

Prevención de la corrosión bajo impacto: Si un compuesto en el fondo de un tanque de crudo se daña por un impacto, el metal subyacente puede quedar expuesto a la corrosión. Un compuesto resistente a los impactos evita que se produzcan estos daños y que el crudo, que contiene compuestos corrosivos, entre en contacto directo con el metal.

PRUEBAS DE RESISTENCIA AL IMPACTO:

Péndulo de impacto Izod (ASTM D256): Esta prueba mide la cantidad de energía que un compuesto puede absorber antes de fracturarse. Es crucial para evaluar la tenacidad de los compuestos, especialmente en entornos donde están expuestos a impactos directos o golpes mecánicos. Se puede realizar con muestras con y sin muescas para simular defectos en el material y medir la resistencia a la propagación de grietas.

Impacto de caída de peso (ASTM D2794): Este método mide la resistencia del compuesto frente a deformaciones rápidas causadas por el impacto de una carga que cae. Es útil especialmente para evaluar compuestos en sustratos fácilmente deformables, como los metales de las tuberías o tanques de crudo, y puede determinar si el compuesto puede resistir grietas o desprendimientos debido a estos impactos.

EN RESUMEN: La resistencia al impacto es una propiedad esencial para garantizar la durabilidad y eficacia de los compuestos en tuberías enterradas y fondos internos de tanques de crudo. Los compuestos que no tienen una buena resistencia al impacto pueden agrietarse, desprenderse o propagarse las grietas, lo que expondría el metal a la corrosión y otros daños. Las pruebas como el péndulo de impacto Izod y el impacto de caída de peso ayudan a seleccionar compuestos que puedan absorber impactos y resistir fuerzas mecánicas, asegurando una protección confiable en entornos industriales exigentes.

Belzona 1111 Super Metal:

● 5 años en envase original sin abrir, almacenado a temperaturas entre 5 °C y 30 °C

Chesterton ARC 10:

● 2 años en envase original sin abrir, almacenado entre 10 °C y 32 °C.

CONCLUSIÓN: Belzona 1111 tiene una vida útil significativamente más larga (5 años frente a 2 años de ARC 10), lo que reduce la necesidad de reposiciones frecuentes y ofrece más flexibilidad en el almacenamiento.

IMPORTANTE: La caducidad de los compuestos y recubrimientos industriales es un factor crítico que debe evaluarse cuidadosamente desde la fecha de fabricación hasta su uso final. A nivel mundial, los diferentes fabricantes de estos productos cuentan con distribuidores en múltiples países, y el tiempo de exportación desde las fábricas hasta los distribuidores puede afectar significativamente la vida útil de los productos.

Es esencial considerar varios factores en la cadena de suministro que pueden mermar la vida útil de estos compuestos. En primer lugar, el tiempo de almacenamiento en las instalaciones del fabricante puede variar según la demanda del mercado, lo que ya implica un primer consumo del tiempo de vida útil. Posteriormente, el transporte desde la fábrica hacia los distribuidores, que puede tomar desde semanas hasta meses, sigue consumiendo la vida útil restante del producto.

Una vez que los distribuidores reciben los productos, es común que estos permanezcan en inventario durante un periodo adicional, lo que continúa disminuyendo la vida útil disponible para el usuario final. Este ciclo plantea un desafío: para cuando el producto llega al cliente, el tiempo restante antes de su caducidad puede ser insuficiente para su almacenamiento o uso seguro y efectivo.

Es por esta razón que la duración de la vida útil establecida por los fabricantes adquiere una gran relevancia. Un fabricante que ofrece productos con una caducidad de cinco años desde la fecha de fabricación representa una ventaja significativa frente a aquellos que garantizan solo uno o dos años de vida útil. Este tiempo adicional no solo permite una mayor flexibilidad en el manejo logístico y de almacenamiento, sino que también asegura que el usuario final tenga un mayor margen de maniobra antes de que el producto llegue a su fecha de caducidad.

Cabe destacar que no solo el tiempo de vida útil es importante, sino también la calidad de las materias primas y las resinas utilizadas en la fabricación de estos productos. La resistencia de los compuestos a la degradación con el tiempo está directamente relacionada con la calidad de estos materiales, lo que permite extender su vida útil sin comprometer su efectividad. Los productos de mayor calidad, con componentes superiores, tienden a ofrecer mayor estabilidad y durabilidad, lo que los convierte en una opción preferida para proyectos a largo plazo o entornos de almacenamiento complicados.

Para garantizar que los compuestos y recubrimientos industriales lleguen en óptimas condiciones al usuario final, es crucial que tanto los tiempos de almacenamiento como los de transporte sean considerados en todo el proceso. Los productos con una vida útil más prolongada desde la fecha de fabricación ofrecen una ventaja competitiva al asegurar una mayor flexibilidad y seguridad en su manejo.

La elección de compuestos aptos para el servicio es un proceso que comienza cuando se proporciona a los propietarios de los activos datos de calificación demostrables de los productos disponibles y su capacidad para funcionar en el entorno operativo de sus equipos. Esto incluye los resultados de los rigurosos regímenes de prueba a los que se someten los compuestos para garantizar que cumplan con los niveles de rendimiento requeridos para una aplicación y un servicio exitosos. Para garantizar que un compuesto se fabrica según los estándares requeridos, se realizan una serie de pruebas de control de calidad en todos los procesos de producción. Estas pruebas pueden realizarse en las materias primas que se reciben antes de la producción, en un material que se encuentra en la mitad del proceso de producción y cuando un producto está completamente fabricado. La calidad es un rasgo que debe estar arraigado en todos los procesos y procedimientos.

Los fabricantes de compuestos logran la estandarización de las materias primas mediante el establecimiento de especificaciones durante el desarrollo del producto. Estas son clave para los niveles de calidad que se espera, ya que cada materia prima tiene un conjunto específico de parámetros que se prueban para determinar si es adecuada para el propósito. La prueba de estos parámetros varía según el tipo de material, incluido el análisis del contenido de humedad, el pH, la densidad, el tamaño y la distribución de las partículas, la viscosidad y el índice de refracción. Además, se prueba el comportamiento de algunos materiales críticos evaluándose en formulaciones de productos terminados, observando la velocidad de las reacciones exotérmicas, las propiedades de tracción, la resistencia a la corrosión y temperatura del producto final. La vida útil de un compuesto está influenciada por diversos factores técnicos y comerciales. Al comparar un compuesto con 5 años de vida útil frente a uno de 1 o 2 años, se deben considerar las siguientes variables:

RESISTENCIA A LA CORROSIÓN

Compuestos de 5 años: Estos compuestos suelen estar diseñados para ambientes agresivos como atmósferas marinas, industriales o de alta salinidad. Incorporan tecnologías avanzadas, como inhibidores de corrosión activos (por ejemplo, pigmentos inhibidores de corrosión), resinas de alto desempeño y desarrollo o poliuretánicas de alta resistencia. La formulación de estos compuestos es tal que, además de formar una barrera física, también ofrece mecanismos adicionales de protección, como la protección catódica.

Compuestos de 1-2 años: Los compuestos de vida útil corta suelen estar formulados para ofrecer protección adecuada en condiciones menos severas. Dependen más de la barrera física que crean para proteger el sustrato, en lugar de mecanismos adicionales como inhibidores de corrosión avanzados. En ambientes agresivos, su capacidad para resistir la penetración de humedad y oxígeno es limitada, por lo que se degradan más rápidamente.

CALIDAD DE LOS MATERIALES

Compuestos de 5 años: La calidad de los componentes es superior. Por ejemplo, en compuestos de alta durabilidad, se utilizan resinas más resistentes que ofrecen una excelente resistencia química, mecánica y ambiental. Estos materiales están formulados para resistir factores como ataque químico severo, temperatura, rayos UV, la intemperie y la abrasión. Los pigmentos utilizados en estos compuestos son generalmente más estables y ofrecen mejor protección UV y resistencia a la degradación química.

Compuestos de 1-2 años: Utilizan resinas menos costosas que no tienen la misma resistencia a resinas más desarrolladas. Estas resinas tienen una menor resistencia química y tienden a deteriorarse más rápidamente en ambientes expuestos a la luz solar, humedad constante, temperatura y la inmersión química. Los pigmentos pueden no ofrecer la misma estabilidad frente a la radiación UV, lo que conduce a un mayor deterioro del compuesto.

CONDICIONES DE SERVICIO

Compuestos de 5 años: Diseñado para resistir ambientes agresivos, con alta humedad, inmersión permanente, exposición constante a productos químicos o cambios extremos de temperatura. Estos compuestos están formulados para mantener sus propiedades en contacto con agua, productos petroquímicos, o incluso en instalaciones sumergidas, como plataformas offshore o estructuras marinas.

Compuestos de 1-2 años: Adecuado para ambientes menos exigentes, estos compuestos no están diseñados para resistir condiciones severas a largo tiempo y su deterioro será mucho más rápido en ambientes corrosivos.

MANTENIMIENTO

Compuestos de 5 años: Uno de los principales beneficios es la reducción en la frecuencia del mantenimiento. Estos compuestos están diseñados para mantener sus propiedades protectoras por un tiempo prolongado sin la necesidad de intervenciones frecuentes, lo que reduce los costos a largo plazo.

Compuestos de 1-2 años: Requiere un mantenimiento más frecuente. La película del compuesto puede desgastarse o perder sus propiedades de protección rápidamente, especialmente si se expone en ambientes agresivos.

FACTORES ECONÓMICOS

COSTOS INICIALES

Compuestos de 5 años: Los costos iniciales son más altos debido a la calidad de los materiales, materias primas y la tecnología especializada requerida.

Compuestos de 1-2 años: Los costos iniciales suelen ser menores, lo que puede hacerlo atractivo en aplicaciones temporales o proyectos con presupuestos ajustados. Sin embargo, el costo a largo plazo puede ser más alto debido a la necesidad de mantenimiento frecuente o reparaciones.

RETORNO SOBRE LA INVERSIÓN (ROI)

Compuestos de 5 años: A pesar del mayor costo inicial, el retorno sobre la inversión es favorable a largo plazo, ya que se reduce la necesidad de mantenimiento y el riesgo de fallos prematuros. Esto es especialmente relevante en infraestructuras críticas, donde los costos de reparación y mantenimiento son elevados.

Compuestos de 1-2 años: Aunque los costos iniciales son menores, el ROI puede verse afectado negativamente debido a la necesidad de repintado o mantenimiento en períodos más cortos. Esto es especialmente significativo en proyectos donde la interrupción del servicio o el tiempo de inactividad es costoso.

IMPACTO EN EL CICLO DE VIDA DEL PRODUCTO

Compuestos de 5 años: La extensión de la vida útil del compuesto disminuye los costos de mantenimiento y reemplazo, prolongando la vida útil del sustrato y minimizando interrupciones.

Compuestos de 1-2 años: La vida útil más corta del compuesto significa que habrá que interrumpir el servicio más frecuentemente para repintado o reparación, lo que afecta el ciclo de vida del producto protegido.

CUMPLIMIENTO DE NORMAS

Compuestos de 5 años: Cumple con normativas más estrictas, tanto en lo referente a durabilidad como en términos ambientales. Las certificaciones pueden incluir estándares internacionales (por ejemplo, NACE, ISO, SSPC, ASTM, ISO, UK) que garantizan su idoneidad para entornos críticos.

Compuestos de 1-2 años: Puede no cumplir con normativas estrictas o estar orientado a aplicaciones menos exigentes. Podría no ser adecuado para ciertos sectores que requieren compuestos certificados, como industrias petroquímicas o alimentarias.

EN RESUMEN: La elección entre un compuesto de 5 años y uno de 1-2 años depende en gran medida de los requisitos técnicos del proyecto y las consideraciones comerciales a largo plazo. Los compuestos de vida útil más prolongada ofrecen mejores propiedades protectoras, reducen los costos de mantenimiento y son más adecuados para condiciones críticas.

Belzona 1111 Super Metal:

● Cumple con normas del USDA para contacto accidental y con la FDA (21 CFR 175.300) para

contacto directo.

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 tiene claras aprobaciones para aplicaciones con contacto accidental y directo con alimentos, mientras que ARC 10 no proporciona esta información.

IMPORTANTE: La importancia del contacto con alimentos en la selección de productos compuestos radica en la necesidad de garantizar la seguridad alimentaria, higiene y cumplimiento normativo en aplicaciones donde los materiales entran en contacto directo o indirecto con productos alimenticios. Los compuestos utilizados en estas aplicaciones deben cumplir con estrictas regulaciones que aseguran que no transfieran sustancias tóxicas o contaminantes a los alimentos, evitando así riesgos para la salud humana.

IMPORTANCIA DEL CONTACTO CON ALIMENTOS EN LA SELECCIÓN DE PRODUCTOS COMPUESTOS:

Cumplimiento normativo: Las regulaciones internacionales, como las establecidas por la FDA (Administración de Alimentos y Medicamentos de EE.UU.) o la NSF/ANSI 61 (Estándar de la Fundación Nacional de Saneamiento), son esenciales para garantizar que los productos compuestos sean seguros para el contacto con alimentos. Estas normas limitan la cantidad de sustancias químicas que pueden migrar desde los materiales hacia los alimentos.

Los productos que cumplen con estas normativas permiten a las empresas operar dentro de los estándares legales requeridos, lo que es fundamental en la producción, procesamiento, empaque y almacenamiento de alimentos.

Seguridad alimentaria: Los productos compuestos que entran en contacto con alimentos deben estar libres de contaminantes tóxicos como metales pesados, productos químicos peligrosos o sustancias que podrían afectar la calidad del alimento. El uso de compuestos no aprobados puede provocar contaminación cruzada, afectar la salud del consumidor o generar costosos retiros de productos del mercado.

Las normas como la FDA 21 CFR 175.300 aseguran que los productos compuestos puedan ser utilizados de manera segura en condiciones específicas, como diferentes temperaturas, tipos de alimentos y tiempos de contacto, sin riesgo para los consumidores.

Higiene y control de contaminación: En aplicaciones alimentarias, los compuestos seleccionados deben ser fácilmente limpiables y resistentes a la acumulación de residuos. Los materiales con aprobación para contacto con alimentos suelen tener superficies lisas y no porosas, lo que minimiza el crecimiento de bacterias y facilita la limpieza, previniendo la contaminación cruzada.

Además, los productos compuestos deben ser resistentes a productos de limpieza agresivos utilizados en la industria alimentaria, garantizando su durabilidad y eficacia en entornos de alta higiene.

Durabilidad y resistencia química: Los materiales que están en contacto con alimentos a menudo deben resistir productos químicos agresivos, incluidos los detergentes y desinfectantes que se usan regularmente en la limpieza industrial. Los compuestos que cumplan con las regulaciones alimentarias no solo deben ser seguros, sino también duraderos y capaces de soportar las condiciones del entorno de procesamiento de alimentos sin degradarse ni liberar sustancias dañinas.

La resistencia a la corrosión y a productos químicos comunes en el procesamiento de alimentos, como ácidos y bases, es un criterio esencial para asegurar que los productos compuestos mantengan su integridad a lo largo del tiempo.

Aplicaciones especializadas: Los productos compuestos con aprobación para contacto con alimentos son utilizados en una variedad de aplicaciones industriales, incluyendo tanques de almacenamiento, sistemas de tuberías, transportadores, maquinaria de procesamiento y empaques. La selección de productos que cumplan con las normativas es esencial para garantizar la seguridad en estas aplicaciones y evitar la contaminación de los alimentos en cualquier punto de la cadena de suministro.

EN RESUMEN: La selección de productos compuestos con aprobación para contacto con alimentos es fundamental para garantizar la seguridad de los consumidores, el cumplimiento de las normativas internacionales y la calidad de los productos alimenticios. Los compuestos deben cumplir con requisitos estrictos de resistencia química, durabilidad y facilidad de limpieza, asegurando que no presenten riesgos de contaminación ni afecten negativamente la calidad de los alimentos en las diversas etapas de procesamiento y manipulación.

Belzona 1111 Super Metal:

● KC: Aprobado como material anticorrosivo e impermeable.

● WRAS: Aprobado para efectos sobre la calidad del agua en el Reino Unido.

● NSF/ANSI 61: Certificado para aplicaciones en sistemas de agua potable.

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 cuenta con múltiples certificaciones internacionales para uso en contacto con agua potable, mientras que ARC 10 no menciona ninguna aprobación de este tipo.

IMPORTANTE: Las aprobaciones para contacto con agua potable en la selección de productos compuestos son esenciales para garantizar que los materiales utilizados en aplicaciones relacionadas con el agua potable no contaminen el agua ni pongan en riesgo la salud de los consumidores. Los compuestos que entran en contacto con el agua potable deben cumplir con normativas estrictas que limitan la migración de sustancias químicas peligrosas, garantizando que el agua distribuida o almacenada permanezca segura para el consumo humano.

IMPORTANCIA DE LAS APROBACIONES PARA AGUA POTABLE EN LA SELECCIÓN DE PRODUCTOS COMPUESTOS:

Cumplimiento normativo y seguridad del consumidor: Las normativas internacionales, como la NSF/ANSI 61 (Norma de la Fundación Nacional de Saneamiento de EE.UU.), WRAS (Water Regulations Advisory Scheme en el Reino Unido), y otras aprobaciones nacionales como KC (Corea) o KWWA (Asociación de Aguas de Corea), son fundamentales para asegurar que los productos utilizados en sistemas de distribución de agua potable sean seguros y libres de contaminantes.

Estas normativas limitan la cantidad de metales pesados, solventes orgánicos, plásticos y otros componentes potencialmente tóxicos que podrían migrar al agua. Los productos que cuentan con estas certificaciones permiten a las empresas e instalaciones cumplir con las regulaciones sanitarias y evitar riesgos para la salud pública.

Protección contra la contaminación del agua: Los productos compuestos que no cuentan con las aprobaciones necesarias pueden liberar sustancias químicas que contaminan el agua potable, lo que pone en peligro a las personas que consumen esa agua. Los productos que han sido aprobados para agua potable han sido rigurosamente probados para garantizar que no contaminan el agua con sustancias tóxicas o dañinas.

Además de la seguridad química, los compuestos deben tener una superficie que resista la acumulación de bacterias y otros microorganismos, ayudando a prevenir la formación de biofilms que puedan degradar la calidad del agua.

Durabilidad y rendimiento en sistemas de agua potable: Los compuestos utilizados en tanques de almacenamiento, tuberías, bombas, válvulas y otros equipos en contacto con agua potable deben ser duraderos y resistentes al ambiente húmedo y químicamente neutro del agua. La aprobación para agua potable asegura que los materiales mantendrán su integridad estructural y química a lo largo del tiempo, garantizando que no se deteriorarán ni se degradarán, lo que podría afectar la calidad del agua.

La resistencia a la corrosión es otro factor clave, ya que los materiales sin aprobación podrían corroerse o sufrir degradación, liberando contaminantes en el agua o comprometiendo la infraestructura.

Prevención de riesgos de salud pública: El agua potable contaminada con sustancias tóxicas como plomo, ftalatos, o productos de degradación de plásticos puede generar problemas graves de salud pública. Productos compuestos aprobados para agua potable aseguran que el agua suministrada a través de sistemas de distribución no se vea afectada por la migración de sustancias nocivas, ayudando a prevenir enfermedades transmitidas por el agua.

Estas certificaciones también garantizan que los productos no contribuyan a la alteración del sabor o el olor del agua, lo cual es un indicador importante de su calidad para los consumidores.

Aplicaciones especializadas: Las aprobaciones para agua potable son cruciales para aplicaciones como la distribución de agua en redes municipales, sistemas de tratamiento de agua, infraestructura de almacenamiento y sistemas de bombeo. La selección de productos compuestos que cumplan con los estándares de agua potable asegura que toda la cadena de suministro de agua, desde el almacenamiento hasta el consumo, sea segura y cumpla con los requisitos normativos.

EN RESUMEN: Las aprobaciones para agua potable en productos compuestos son esenciales para garantizar la seguridad del agua consumida por la población. Estas certificaciones aseguran que los materiales utilizados en contacto con el agua potable no liberan sustancias contaminantes, no afectan la calidad del agua y no comprometen la salud pública. Además, aseguran la durabilidad y resistencia de los materiales en aplicaciones críticas, como redes de distribución y sistemas de tratamiento de agua, contribuyendo a la seguridad y confiabilidad de los sistemas de suministro de agua potable.

Belzona 1111 Super Metal:

● Aprobaciones internacionales:

○ American Bureau of Shipping.

○ Russian Register of Shipping.

○ Lloyd's Register.

○ USDA (Departamento de Agricultura de EE.UU).

○ WRAS (Reino Unido).

○ NSF/ANSI 61.

○ Korean Register of Shipping.

○ China Classification Society.

○ Bureau Veritas.

Chesterton ARC 10:

● Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 cuenta con numerosas aprobaciones de organismos internacionales, lo que refuerza su confiabilidad en diversas aplicaciones. ARC 10 no ofrece detalles sobre este tipo de reconocimientos.

IMPORTANTE: Las aprobaciones y aceptaciones son fundamentales en la selección de productos

compuestos porque aseguran que los materiales cumplen con los estándares de calidad, seguridad y

rendimiento requeridos por diversas industrias y organismos reguladores. Estas aprobaciones

garantizan que los productos han sido sometidos a pruebas rigurosas y cumplen con las normativas

técnicas necesarias para su uso en aplicaciones específicas, lo que reduce riesgos operativos y

mejora la confiabilidad del producto.

IMPORTANCIA DE LAS APROBACIONES/ACEPTACIONES EN LA SELECCIÓN DE

PRODUCTOS COMPUESTOS:

Cumplimiento normativo y regulación internacional: Las aprobaciones por parte de

organismos internacionales, como ASTM, ISO, NSF, ANSI, FDA, WRAS, o agencias sectoriales como

American Bureau of Shipping (ABS), Lloyd’s Register, entre otras, certifican que los productos

cumplen con las normativas internacionales específicas para su aplicación. Estas normativas

aseguran que los productos compuestos cumplen con los requisitos de seguridad y calidad para su

uso en industrias críticas como la alimentaria, petroquímica, marina o infraestructura.

Los compuestos que no cuentan con estas aprobaciones pueden no estar legalmente permitidos en

ciertas aplicaciones, lo que pone en riesgo la conformidad regulatoria de los proyectos y puede

conllevar sanciones o problemas legales.

Garantía de calidad y rendimiento: Las aprobaciones y certificaciones son el resultado de extensas pruebas que verifican las propiedades físicas, químicas y mecánicas de los productos compuestos bajo diversas condiciones operativas. Esto incluye pruebas de resistencia mecánica, adherencia, resistencia química, durabilidad y comportamiento en temperaturas extremas.

La obtención de estas aprobaciones garantiza que los productos compuestos tendrán un rendimiento óptimo y consistente a lo largo de su vida útil, lo que es crucial para mantener la seguridad y eficiencia en aplicaciones críticas.

Confianza en la seguridad y fiabilidad: Los productos compuestos que han obtenido aprobaciones de agencias reconocidas aportan confianza a los ingenieros, diseñadores y operadores de que estos materiales cumplirán con los estándares exigidos y funcionarán de acuerdo con las expectativas en aplicaciones exigentes. Esto es particularmente importante en industrias de alto riesgo, como la energía, la construcción y la aviación, donde los fallos pueden tener consecuencias graves.

La fiabilidad demostrada a través de las aprobaciones permite a las empresas minimizar riesgos, reduciendo la probabilidad de fallos estructurales, accidentes o daños ambientales.

Requisitos para mercados y aplicaciones específicas: Algunas industrias y mercados requieren que los productos compuestos utilizados cuenten con aprobaciones específicas antes de ser aceptados. Por ejemplo, los productos que se utilizan en aplicaciones de contacto con alimentos o agua potable deben cumplir con las normas de la FDA o NSF/ANSI 61. En el sector marítimo o de petróleo y gas, las aprobaciones de ABS o Lloyd’s Register son indispensables para asegurar que los productos cumplen con las condiciones extremas de estos entornos.

ASEGURAMIENTO DE LA DURABILIDAD Y EL RENDIMIENTO EN CONDICIONES EXTREMAS:

Las aprobaciones certifican que los productos compuestos han sido sometidos a condiciones de prueba que simulan escenarios operativos extremos, como la corrosión, abrasión, exposición a químicos, impactos o fluctuaciones térmicas. Esto asegura que los compuestos podrán mantener su rendimiento incluso en entornos agresivos o bajo condiciones de uso prolongado.

Productos compuestos con aprobaciones proporcionan a los usuarios la tranquilidad de que los materiales seleccionados son duraderos y cumplirán con sus requisitos durante toda su vida útil, reduciendo así los costos de mantenimiento y reemplazo.

Competitividad y diferenciación en el mercado: Contar con aprobaciones y certificaciones mejora la competitividad del producto en el mercado global, ya que estas certificaciones demuestran que los materiales cumplen con los más altos estándares de calidad y seguridad. Esto diferencia a los productos aprobados de aquellos que no cuentan con dichas certificaciones, facilitando su aceptación por clientes e ingenieros que requieren productos fiables para sus proyectos. Sin las aprobaciones adecuadas, un producto puede ser excluido de mercados clave o aplicaciones críticas, limitando su potencial de uso y comercialización.

EN RESUMEN: Las aprobaciones y aceptaciones en la selección de productos compuestos son esenciales para garantizar que los materiales cumplen con los más altos estándares de seguridad, calidad y rendimiento exigidos por diversas industrias y organismos reguladores. Aseguran que los productos sean confiables, duraderos y apropiados para su uso en aplicaciones críticas, minimizando los riesgos operacionales y legales. Además, las aprobaciones permiten acceder a mercados específicos y mejorar la competitividad de los productos en el mercado global, lo que es clave para el éxito de cualquier proyecto industrial.

Belzona 1111 sobresale en prácticamente todas las categorías evaluadas: resistencia a la compresión, tracción, impacto, calor, adherencia, y cuenta con un mayor respaldo normativo en aspectos clave como la resistencia química y aprobaciones para contacto con alimentos y agua potable. Además, tiene una mayor vida útil y está certificado por varias organizaciones internacionales.

ARC 10, aunque muestra buenos resultados en áreas como la resistencia a la flexión y la adherencia por tracción, carece de sustento técnico en muchos aspectos cruciales, como la resistencia al impacto y las aprobaciones normativas, lo que limita su aplicabilidad en ciertas industrias.

EN RESUMEN: Belzona 1111 es la opción más sólida y versátil para aplicaciones industriales críticas, asegurando una mayor durabilidad, fiabilidad y cumplimiento normativo, lo que la convierte en la mejor elección para proyectos de reparación y protección industrial de largo plazo.

Es importante resaltar que estos dos productos (compuestos) NO son equivalentes. Para ser considerados como tales, deberían tener un desarrollo tecnológico similar, así como beneficios y datos técnicos comparables. Sin embargo, la comparación técnica muestra que Belzona 1111 supera a ARC 10 en términos de resistencia mecánica, térmica, a la corrosión, tiempo de caducidad (desarrollo tecnológico) lo que refuerza su idoneidad para aplicaciones más exigentes.

Belzona 1111 no solo cumple con los estándares industriales, sino que excede las expectativas al proporcionar un producto confiable y duradero, asegurando la integridad operativa a largo plazo y minimizando los costos asociados al mantenimiento no planificado.

COMPARACIÓN DE USO Y APLICACIÓN

Belzona 1111 Super Metal:

● Para garantizar una soldadura molecular efectiva, se recomienda aplicar solo sobre superficies limpias, firmes, secas y rugosas. La limpieza incluye desengrasado con Belzona 9111 o un limpiador efectivo sin residuos como metil etil cetona (MEK). Se requiere granallado, rayado profundo o amolado para obtener una superficie rugosa adecuada. Para grietas largas, se sugiere perforar y atornillar.

Chesterton ARC 10:

● La preparación de la superficie es crítica para su rendimiento a largo plazo. Se requiere limpieza, granallado o amolado para lograr un perfil angular de 75-125 μm. La limpieza incluye la eliminación de residuos de granallado antes de la aplicación.

CONCLUSIÓN: Ambos productos hacen hincapié en la preparación adecuada de la superficie, pero Belzona 1111 ofrece detalles más específicos sobre los pasos adicionales para estabilizar grietas, lo que sugiere una mayor flexibilidad en reparaciones complejas.

Belzona 1111 Super Metal:

● Mezcla en grandes: Todo el contenido de la Base y el Solidificador se debe transferir a la superficie de trabajo y obtener una mezcla uniforme.

● Mezcla en pequeñas cantidades: Para pequeñas cantidades, se utilizan las siguientes proporciones:

○ 3 partes de Base por cada 1 parte de Solidificador por volumen.

○ 5 partes de Base por cada 1 parte de Solidificador por peso.

Chesterton ARC 10:

● Mezcla estándar: Cada kit viene premezclado con la proporción correcta de 4 partes de Parte A y 1 parte de Parte B, facilitando la mezcla.

● Si es necesario dividir los lotes, el usuario puede hacer la división manual.

CONCLUSIÓN: Belzona 1111 ofrece una ventaja significativa al proporcionar instrucciones detalladas tanto para mezclas en grandes como en pequeñas cantidades, lo que permite una mayor flexibilidad para diferentes volúmenes de trabajo. Además, las proporciones específicas por peso y volumen facilitan una mayor precisión al mezclar pequeñas cantidades. ARC 10, aunque permite dividir lotes, no ofrece el mismo nivel de detalle para la mezcla en pequeñas cantidades, lo que limita su adaptabilidad en aplicaciones más específicas.

Belzona 1111 Super Metal:

● Si la temperatura del material es inferior a 5°C, se recomienda calentar los módulos hasta alcanzar 20-25°C para facilitar la mezcla.

Chesterton ARC 10:

● No proporciona información específica para mezcla a baja temperatura. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 ofrece recomendaciones claras para condiciones de baja temperatura, lo que la hace más versátil en entornos fríos.

Belzona 1111 Super Metal:

● La vida útil varía según la temperatura. A 5°C, es de 35 minutos; a 15°C, 25 minutos; y a 25°C, 15 minutos.

Chesterton ARC 10:

● La vida útil también depende de la temperatura. A 10°C, es de 75 minutos; a 25°C, 40 minutos; y a 43°C, 25 minutos.

CONCLUSIÓN: ARC 10 ofrece tiempos de trabajo más prolongados a temperaturas bajas y moderadas, lo que puede facilitar su aplicación en ambientes controlados. Sin embargo, Belzona 1111 es más adecuado para tiempos de curado rápidos en aplicaciones que requieren una intervención más ágil.

Belzona 1111 Super Metal:

● La capacidad volumétrica es de 398 cm3 por kg.

Chesterton ARC 10:

● No especifica la capacidad volumétrica del material mezclado. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 proporciona datos claros sobre la capacidad volumétrica, lo que facilita la planificación de la aplicación en función del volumen necesario.

Belzona 1111 Super Metal:

● Condiciones de aplicación: No debe aplicarse cuando:

○ La temperatura esté por debajo de los 5°C o la humedad relativa sea superior al 90%.

○ Haya lluvia, nieve, niebla o neblina.

○ Exista humedad en la superficie del metal o riesgo de condensación posterior.

○ El ambiente esté contaminado por aceite, grasa, o humo de maquinaria adyacente, radiadores de queroseno o tabaco.

● Proceso de aplicación:

a) Aplique directamente sobre la superficie preparada con una espátula o aplicador de plástico.

b) Presione para llenar las grietas, elimine el aire ocluido y asegure el máximo contacto con la superficie.

c) Para grietas, huecos y agujeros, utilice Belzona 9341 como refuerzo.

d) Modele el material con el aplicador o deje que solidifique para luego mecanizar.

Chesterton ARC 10:

● Condiciones de aplicación:

○ No debe aplicarse cuando la temperatura sea inferior a 10°C (50°F).

○ La aplicación se realiza con espátula, presionando el material en el perfil de la superficie para asegurar el contacto adecuado y construir el espesor requerido.

○ No proporciona advertencias detalladas sobre otras condiciones ambientales adversas como alta humedad o contaminación.

CONCLUSIÓN: Belzona 1111 proporciona advertencias más detalladas sobre las condiciones ambientales y posibles contaminantes que podrían afectar la calidad de la aplicación. Esto asegura que se mantenga un rendimiento óptimo, incluso en condiciones adversas, lo que lo hace más confiable en una gama más amplia de entornos. ARC 10, aunque ofrece una temperatura mínima de aplicación, no especifica consideraciones adicionales sobre factores como la humedad o la contaminación, lo que limita su aplicabilidad en entornos variables.

Belzona 1111 Super Metal:

● Se recomienda evitar la aplicación en presencia de contaminantes como aceite o grasa, o cuando se espere que la condensación se deposite posteriormente.

Chesterton ARC 10:

● No se proporciona información específica sobre cómo maximizar los resultados durante la aplicación. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 proporciona pautas adicionales que aseguran un rendimiento óptimo al advertir sobre las condiciones ambientales y posibles contaminantes.

Belzona 1111 Super Metal:

● El tiempo de curado depende de la temperatura y el grosor. A 5°C, el tiempo para carga mecánica máxima es de 4 días, mientras que a 25°C es de 20 horas.

Chesterton ARC 10:

● Ofrece tiempos de curado claros, alcanzando la capacidad de carga completa en 16 horas a 32°C.

CONCLUSIÓN: Ambos productos tienen tiempos de curado detallados, pero Belzona 1111 destaca por proporcionar una mayor variedad de temperaturas y escenarios de aplicación, lo que lo hace más adaptable a diferentes entornos.

Belzona 1111 Super Metal:

● Se recomienda el post-fraguado utilizando calor (60-100°C) durante un mínimo de 4 horas para mejorar las propiedades mecánicas y la resistencia química.

Chesterton ARC 10:

● No se menciona la reacción secundaria o el post-fraguado. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 mejora sus propiedades mediante post-fraguado, lo que puede ser crucial para aplicaciones que requieren alta resistencia mecánica o química.

Belzona 1111 Super Metal:

● Se recomienda aplicar en una sola capa, pero si se requiere otra, la superficie debe ser abrasiva o granallada antes de la aplicación.

Chesterton ARC 10:

● La aplicación de una capa adicional requiere que la superficie sea rugosa si el material ha alcanzado el estado de "Light Load".

CONCLUSIÓN: Ambos productos permiten la aplicación de capas adicionales, pero Belzona 1111 ofrece un proceso más detallado para garantizar la adherencia entre capas.