COMPARACIÓN DE PROPIEDADES TÉCNICAS

Belzona 3121 MR7:

● Sistema de resina de poliuretano, diseñado para ofrecer un alto nivel de impermeabilización y resistencia en superficies metálicas y de concreto, incluso bajo

condiciones de alta humedad. Su formulación permite el curado en superficies mojadas o bajo agua, ideal para aplicaciones industriales críticas.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Membrana líquida monocomponente a base de poliuretano-acrílico híbrido, diseñada principalmente para techos y cubiertas.

● Aunque ofrece impermeabilización, está más orientada a superficies expuestas al sol y no a aplicaciones industriales bajo condiciones extremas.

● Información no especificada. Información sin sustento técnico.

Sikalastic-612:

● Membrana 100% poliuretano aromático, diseñada para impermeabilización en frío, pero con aplicaciones más enfocadas a cubiertas y terrazas expuestas.

● No está formulada para soportar condiciones industriales exigentes.

● Información no especificada. Información sin sustento técnico.

SikaFill Refuerzo:

● Geotextil de poliéster tejido utilizado como refuerzo diseñado para sistemas de recubrimientos impermeables para superficies expuestas a la intemperie.

● Es imputrescible y tiene una muy alta resistencia al desgarre y al impacto.

CONCLUSIÓN: Belzona 3121, con su formulación y diseño para ambientes industriales extremos, tiene una clara ventaja sobre Sikalastic-560 y Sikalastic-612, que están más orientados a aplicaciones en techos y cubiertas residenciales o comerciales.

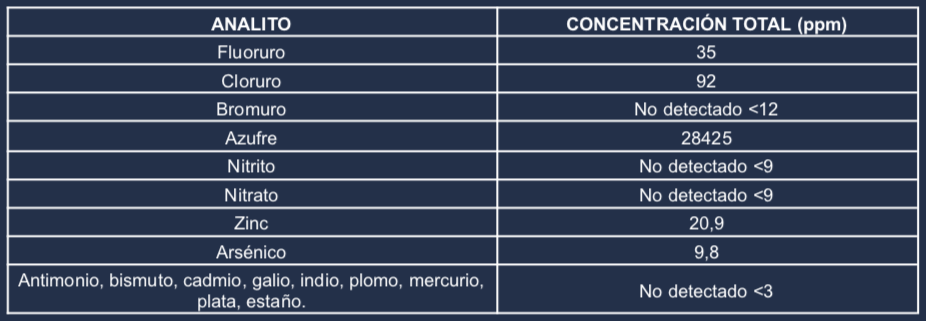

IMPORTANTE: La composición química es crucial en la selección de recubrimientos (membranas) porque ciertos elementos o impurezas, como los halógenos y metales de bajo punto de fusión, pueden inducir corrosión y otros efectos no deseados si se encuentran en niveles elevados. En sectores altamente regulados, como la industria hidrocarburífera y nuclear, es fundamental que los recubrimientos (membranas) cumplan con estrictas especificaciones químicas para evitar riesgos de corrosión y fallos en las aplicaciones.

A los recubrimientos (membranas) industriales de alto desempeño se realizan pruebas exhaustivas de la composición química para garantizar que las impurezas, como los halógenos, azufre, nitratos y metales, se mantengan dentro de límites seguros, como los especificados en la norma GENE D50YP12, que establece niveles extremadamente bajos de estas sustancias. Estas pruebas incluyen técnicas avanzadas como la cromatografía iónica (CI) para cuantificar halógenos y azufre, y la espectroscopia de emisión óptica de plasma acoplado inductivamente (ICP-OES) para medir el contenido metálico.

Al controlar la composición química, se asegura la longevidad y el desempeño del recubrimiento (membranas), minimizando la corrosión y otros fallos potenciales en entornos exigentes, especialmente en aplicaciones críticas como la energía nuclear e hidrocarburos.

Este control no solo garantiza la durabilidad y la seguridad del recubrimiento (membranas), sino también el cumplimiento de normas estrictas requeridas en aplicaciones industriales críticas.

Belzona 3121 MR7:

● Normas: ASTM D5895 (curado superficial).

● Curado inmediato, incluso en presencia de humedad o bajo agua, lo que garantiza que el sistema sea resistente al agua desde el momento de la aplicación, ideal para

aplicaciones en ambientes difíciles o de emergencia.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Cura en 2-6 horas a 20°C, dependiendo de las condiciones ambientales, pero requiere un tiempo de espera entre capas de 1 a 2 horas. Sensible a la humedad, con

riesgo de burbujeo si no se controlan las condiciones de aplicación.

Sikalastic-612:

● Normas: Información no especificada. Información sin sustento técnico.

● Resistente a la lluvia en 10 minutos, pero el curado completo toma de 3 a 4 horas. Afectado por la alta humedad y las bajas temperaturas, lo que puede alterar su tiempo

de curado y rendimiento.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121 supera a ambos productos de SIKA gracias a su curado inmediato y su capacidad para trabajar bajo agua y en superficies húmedas, lo que lo hace más versátil en aplicaciones industriales críticas.

Belzona 3121 MR7:

● Normas: ASTM D412 (prueba de elongación).

● Elongación de hasta un 100%, lo que le permite adaptarse a los movimientos estructurales y las variaciones térmicas sin fracturarse.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Elongación a rotura de más del 350% sin refuerzo, y menor al 100% cuando se utiliza con la tela de refuerzo, lo que reduce su capacidad de deformarse sin romperse en

aplicaciones más exigentes.

Sikalastic-612:

● Normas: EN ISO 527-3.

● Elongación de hasta 300% sin refuerzo y 100% con SikaFill Refuerzo, lo que lo hace adecuado para superficies que requieren flexibilidad, pero menos eficiente que

Sikalastic-560 en aplicaciones donde el refuerzo es necesario..

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121 presenta una elongación adecuada para aplicaciones industriales críticas, mientras que Sikalastic-560 y Sikalastic-612 ofrecen mayor elongación, pero con una pérdida de capacidad cuando se utilizan con refuerzo.

IMPORTANTE: La elongación es un factor crítico al seleccionar un sistema de membrana impermeabilizante para el sello de base de tanques porque este valor indica la capacidad del material para adaptarse al movimiento estructural sin fracturarse. Las bases de los tanques de almacenamiento están sujetas a condiciones variables, como cambios de temperatura, cargas estáticas y dinámicas, asentamiento del tanque, y posibles movimientos del suelo. En estas circunstancias, la capacidad de la membrana para alargarse sin romperse es esencial para mantener la integridad del sellado y evitar la entrada de agua o humedad que podría provocar corrosión.

ELONGACIÓN EN EL SELLADO DE BASES DE TANQUES:

Movimientos estructurales y asentamiento: Los tanques de almacenamiento, debido a su peso y al material almacenado, experimentan movimientos en la base y asentamiento del suelo con el tiempo. Una membrana con baja elongación podría agrietarse o romperse, comprometiendo el sello. Un sistema con alta elongación se adapta a estos movimientos sin perder su integridad.

Adaptabilidad a superficies irregulares: Las bases de los tanques suelen presentar irregularidades. Una membrana con alta elongación puede conformarse adecuadamente a estas superficies, asegurando un contacto completo y un sellado efectivo.

Resistencia a fisuras: La elongación ayuda a la resistencia al agrietamiento de la membrana. En áreas donde las superficies del tanque o el anillo de asentamiento puedan desarrollar fisuras pequeñas, una membrana con alta elongación puede cubrir y absorber estos cambios sin fracturarse.

APLICACIÓN PRÁCTICA:

La elongación es esencial para mantener el sello a largo plazo, especialmente en los tanques de hidrocarburos, donde las condiciones del entorno (presión, humedad, asentamiento) pueden causar estrés en la membrana impermeabilizante. Un material que falla al alcanzar su límite de elongación o resistencia a la tracción se volverá quebradizo y eventualmente permitirá la penetración de agua o contaminantes, conduciendo a problemas de corrosión MIC (corrosión micro-biológicamente influenciada).

EN RESUMEN: La elongación es una propiedad crítica al seleccionar un sistema de membrana impermeabilizante para bases de tanques. Garantiza que la membrana pueda adaptarse a las condiciones cambiantes y soportar fuerzas de tracción sin fallar, lo que asegura un sello duradero y efectivo que protege contra la corrosión y otros problemas estructurales.

Belzona 3121 MR7:

● Normas: ASTM D522 (prueba de flexibilidad).

● Excelente flexibilidad incluso a bajas temperaturas, lo que permite que el recubrimiento mantenga su integridad sin fisurarse, crucial para aplicaciones en superficies

expuestas a variaciones térmicas y mecánicas.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Alta elasticidad y capacidad para puenteo de fisuras, lo que lo hace flexible en superficies de techos y cubiertas, aunque menos adaptado para condiciones

industriales extremas.

Sikalastic-612:

● Normas: EN ISO 527-3.

● Producto altamente elástico, con la capacidad de cubrir fisuras estáticas de hasta 0.5 mm, aunque no está diseñado para resistir condicione extremas de alta humedad

o inmersión.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121 demuestra una flexibilidad superior bajo condiciones industriales difíciles, mientras que Sikalastic-560 y Sikalastic-612 muestran buen rendimiento en aplicaciones de techos, pero no en entornos industriales exigentes.

IMPORTANTE: La flexibilidad es un factor crucial al seleccionar un sistema de membrana impermeabilizante para el sello de bases de tanques, ya que la membrana está sujeta a movimientos y deformaciones debido a cambios en las condiciones ambientales y la carga sobre el tanque. La capacidad de la membrana para doblarse sin agrietarse o perder su integridad es esencial para garantizar un sellado duradero y efectivo en aplicaciones industriales.

LA FLEXIBILIDAD EN EL SELLADO DE BASES DE TANQUES:

Las bases de los tanques de almacenamiento de gran tamaño están expuestas a cambios térmicos, cargas fluctuantes y asentamiento del suelo, que pueden causar deformaciones en el sustrato. Si la membrana no es lo suficientemente flexible, puede agrietarse o fallar, permitiendo la infiltración de agua y causando problemas de corrosión MIC.

Una membrana flexible debe adaptarse a estos cambios y deformaciones sin comprometer su capacidad de sellado, manteniendo la protección contra la humedad.

ABSORCIÓN DE TENSIONES MECÁNICAS:

La base de un tanque no es una estructura completamente estática. Los movimientos por carga y descarga de los materiales almacenados generan tensiones en el sustrato. Una membrana con alta resistencia al agrietamiento permite que el sistema absorba estas tensiones sin fracturarse ni perder su efectividad.

Un sistema de sellado que se fracture con facilidad debido a la falta de flexibilidad puede resultar en fugas de agua y, eventualmente, en corrosión.

Prueba de flexibilidad con mandril: ASTM D522 / D522M-17

El método de prueba ASTM D522 mide la flexibilidad de los recubrimientos (membranas) orgánicos adheridos al sustrato bajo condiciones de deformación. Esta prueba evalúa la capacidad de la membrana para resistir el agrietamiento cuando es sometida a tensiones de flexión. El sustrato de acero revestido se dobla alrededor de un mandril cilíndrico o cónico, y el revestimiento se inspecciona para detectar posibles fallas como grietas.

RELACIÓN CON LA ELONGACIÓN Y LA RESISTENCIA A LA TRACCIÓN:

La elongación y la flexibilidad están estrechamente relacionadas en el comportamiento de una membrana impermeabilizante. Mientras que la elongación mide cuánto puede estirarse el material antes de romperse, la flexibilidad se refiere a su capacidad de doblarse o deformarse sin agrietarse.

La prueba de flexibilidad bajo la norma ASTM D522 es fundamental para evaluar cómo se comportará la membrana cuando se doble o se someta a tensiones en las bases de tanques, que pueden experimentar curvaturas y movimientos debido al asentamiento del terreno o la expansión térmica del metal.

APLICACIÓN PRÁCTICA:

En las bases de los tanques de almacenamiento, especialmente en la industria de hidrocarburos y química, el sello debe soportar las tensiones generadas por el movimiento constante del tanque y los cambios de temperatura. Un material con baja flexibilidad no podrá adaptarse a estas condiciones y fallará prematuramente, exponiendo la base del tanque a la humedad y, eventualmente, a la corrosión.

Por otro lado, una membrana flexible que ha sido probada bajo normas como ASTM D522, puede doblarse, estirarse y moverse con el tanque sin sufrir fallas. Esto garantiza que el sello permanezca intacto y efectivo incluso bajo las condiciones más exigentes.

EN RESUMEN: La flexibilidad de una membrana impermeabilizante es crucial en el sello de bases de tanques debido a los movimientos constantes que estas estructuras experimentan. La prueba ASTM D522 proporciona un método confiable para evaluar cómo se comportará la membrana bajo tensiones, asegurando que sea capaz de resistir el agrietamiento y mantener un sello efectivo. Un sistema con alta flexibilidad es esencial para mantener la integridad del sello y evitar la infiltración de agua y los daños por corrosión

Belzona 3121 MR7:

● Normas: ASTM D2240 (prueba de dureza Shore A).

● Dureza Shore A de 75, lo que le proporciona una alta resistencia a impactos, abrasión y desgaste en superficies industriales expuestas a tráfico o movimiento mecánico.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Adecuado para tráfico peatonal moderado y resistente a los rayos UV, pero sin datos específicos sobre la dureza o resistencia a impactos en aplicaciones industriales.

Sikalastic-612:

● Normas: Información no especificada. Información sin sustento técnico.

● Resistente al tráfico peatonal, pero no diseñado para resistir impactos o abrasiones intensas en entornos industriales.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121 sobresale en aplicaciones industriales donde la resistencia a impactos y abrasión es fundamental, mientras que Sikalastic-560 y Sikalastic-612 están más orientados a aplicaciones de techos con tráfico peatonal ligero.

IMPORTANTE: La dureza de un sistema de membrana impermeabilizante es un factor esencial al seleccionar para el sello de bases de tanques, ya que esta propiedad influye en la resistencia al desgaste, abrasión e indentación que puede sufrir la membrana durante su vida útil. En aplicaciones industriales críticas, como las bases de tanques, donde la estructura está expuesta a movimientos, tráfico de mantenimiento, asentamientos y potenciales impactos mecánicos, es vital que la membrana mantenga su integridad y no sea fácilmente perforada o dañada por las condiciones del entorno.

IMPORTANCIA DE LA DUREZA EN EL SELLO DE BASES DE TANQUES:

Resistencia a la indentación y al desgaste: La dureza de la membrana mide su capacidad para resistir indentaciones o perforaciones cuando se somete a una fuerza externa. En las bases de los tanques, donde la membrana puede estar en contacto con equipos, herramientas de mantenimiento o incluso suciedad abrasiva, una mayor dureza asegura que la membrana no se dañe fácilmente. Esto es crucial para mantener la impermeabilidad a largo plazo.

Si una membrana con baja dureza se indentara, esto podría crear fisuras o perforaciones, permitiendo la infiltración de agua o sustancias corrosivas, lo que podría llevar a problemas como la corrosión MIC.

Durabilidad frente a cargas y tráfico: Las bases de tanques a menudo están sujetas a cargas variables debido al asentamiento de la estructura, el peso del material almacenado y posibles intervenciones de mantenimiento. Una membrana con buena dureza puede resistir estos impactos mecánicos sin deformarse ni perder sus propiedades de sellado.

PRUEBA DE DUREZA SHORE: ASTM D2240

La prueba de dureza según la norma ASTM D2240 mide la resistencia del material a la indentación permanente utilizando un durómetro Shore. Esta prueba es especialmente relevante para materiales como los polímeros, elastómeros y cauchos, que son comúnmente utilizados en membranas impermeabilizantes.

RELACIÓN CON LA RESISTENCIA A LA ABRASIÓN Y EL TRÁFICO MECÁNICO:

Una membrana con baja dureza será más propensa a desgaste y abrasión cuando esté expuesta a partículas sueltas, escombros, o cuando sea pisada o golpeada durante las operaciones de mantenimiento. Esto puede reducir su vida útil y permitir la entrada de humedad a la base del tanque.

Un sistema con una dureza óptima garantiza que la membrana mantenga su durabilidad y resistencia bajo condiciones de tráfico y movimiento.

APLICACIONES PRÁCTICAS EN EL SELLO DE BASES DE TANQUES:

Protección contra impactos y desgaste: Las bases de los tanques están expuestas a impactos y desgaste por el tráfico de mantenimiento y el contacto con herramientas o maquinaria. Una membrana con alta dureza resiste estos impactos sin romperse o perforarse, asegurando que no haya fugas ni infiltraciones de agua.

Durabilidad en entornos industriales: La dureza también es fundamental para la durabilidad del sistema de sellado en entornos industriales agresivos. Por ejemplo, en la industria petroquímica, donde las membranas están expuestas a productos químicos y condiciones abrasivas, la capacidad de la membrana para resistir la degradación por impacto es vital.

Estabilidad dimensional: Una membrana con mayor dureza también tiende a mantener mejor su estabilidad dimensional, lo que significa que es menos probable que se deforme bajo presión o peso. Esto es importante en aplicaciones de tanques donde las cargas son altas y la estabilidad del sello debe mantenerse a largo plazo.

EN RESUMEN: La dureza es una propiedad crucial en la selección de un sistema de membranas impermeabilizantes para el sello de bases de tanques. Proporciona una protección contra la indentación y el desgaste, lo que garantiza que la membrana pueda resistir los impactos y tensiones a los que está expuesta en entornos industriales severos. La prueba de dureza Shore (ASTM D2240) asegura que el material pueda soportar estas condiciones sin perder su integridad, haciendo que una membrana sea una excelente opción para aplicaciones críticas donde la resistencia a impactos, abrasión y tráfico es esencial.

Belzona 3121 MR7:

● Normas: ASTM D624 (resistencia al desgarro).

● Alta resistencia al desgarro, lo que lo hace ideal para aplicaciones en superficies irregulares o expuestas a condiciones de estrés mecánico.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Adecuada resistencia al desgarro en aplicaciones de techos, pero sin especificaciones técnicas claras para condiciones industriales.

Sikalastic-612:

● Normas: EN ISO 527-3.

● Resistencia mejorada con el uso de SikaFill Refuerzo, pero no se proporcionan valores precisos en términos de resistencia al desgarro bajo condiciones industriales

exigentes.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121, respaldado por la norma ASTM D624, es claramente superior en términos de resistencia al desgarro en aplicaciones industriales críticas, mientras que los productos de SIKA no proporcionan datos normativos suficientes.

IMPORTANTE:La resistencia al desgarro es una propiedad fundamental al seleccionar un sistema de membrana impermeabilizante para el sello de bases de tanques, ya que estas membranas están expuestas a una variedad de tensiones mecánicas y condiciones ambientales que podrían causar cortes o abrasiones. En las bases de tanques, una membrana con baja resistencia al desgarro podría fallar rápidamente si sufre pequeñas fisuras o daños superficiales, comprometiendo la integridad del sello y permitiendo la infiltración de agua o sustancias corrosivas.

RESISTENCIA AL DESGARRO EN EL SELLO DE BASES DE TANQUES:

Prevención de la propagación de grietas: Cuando una membrana sufre cortes o abrasiones, las fuerzas concentradas en estos puntos débiles pueden hacer que se propague una grieta en el material. Si la resistencia al desgarro es baja, la membrana podría desgarrarse más fácilmente, afectando el sello en la base del tanque.

En áreas industriales, donde las bases de los tanques pueden estar expuestas a partículas abrasivas, herramientas de mantenimiento u otros impactos mecánicos, una membrana con alta resistencia al desgarro es esencial para evitar la falla prematura y mantener un sello eficaz.

Protección contra impactos superficiales: En muchas aplicaciones industriales, las membranas están expuestas a impactos superficiales que pueden dañar su superficie. Estos impactos pueden ser causados por herramientas, escombros, o incluso por el tráfico de mantenimiento alrededor del tanque. Una membrana que no resiste bien el desgarro podría desprenderse o rasgarse fácilmente bajo estas condiciones, dejando áreas expuestas y permitiendo la entrada de agua.

PRUEBA DE RESISTENCIA AL DESGARRO: ASTM D624

El método de prueba estándar ASTM D624 evalúa la resistencia al desgarro de materiales flexibles como el caucho vulcanizado y los elastómeros termoplásticos, que son componentes clave en muchos sistemas de membranas impermeabilizantes. Este ensayo mide la fuerza requerida para rasgar una muestra bajo tensión controlada.

RELACIÓN CON LA DURABILIDAD Y LA INTEGRIDAD DEL SELLO:

La resistencia al desgarro de una membrana está directamente relacionada con su capacidad para mantener un sello efectivo incluso después de sufrir impactos o abrasiones superficiales. En el caso de una membrana con alta resistencia al desgarro, un corte superficial no se propaga fácilmente, lo que preserva la integridad del sello y evita la infiltración de agua.

Un material con baja resistencia al desgarro, en cambio, se rasgará con mayor facilidad si sufre cualquier tipo de daño, comprometiendo la durabilidad del sello y aumentando el riesgo de fallo estructural.

APLICACIONES PRÁCTICAS EN EL SELLO DE BASES DE TANQUES:

Resistencia a tensiones concentradas: En las bases de tanques, es común que haya pequeñas abrasiones o cortes en la superficie de la membrana debido a partículas sueltas o impactos accidentales. Una membrana con alta resistencia al desgarro puede absorber estas tensiones sin que el daño se propague, manteniendo el sello intacto y protegiendo el tanque de la entrada de agua y sustancias corrosivas.

Durabilidad frente a la abrasión: Las bases de los tanques están constantemente expuestas al tráfico de mantenimiento y a posibles escombros, lo que aumenta la posibilidad de abrasiones. Una membrana con buena resistencia al desgarro puede soportar este tipo de daño sin deteriorarse, lo que asegura su funcionalidad a largo plazo.

Protección contra la corrosión MIC: Si una membrana impermeabilizante se desgarrara debido a su baja resistencia, se abrirán pequeños canales que permitan la infiltración de agua y, con el tiempo, el desarrollo de corrosión MIC (corrosión micro-biológicamente influenciada). Mantener la integridad del sello con una membrana de alta resistencia al desgarro es esencial para prevenir este tipo de corrosión en las bases de tanques.

EN RESUMEN: La resistencia al desgarro es una propiedad crucial al seleccionar un sistema de membranas impermeabilizantes para el sello de bases de tanques, ya que determina la capacidad del material para resistir y prevenir la propagación de grietas causadas por cortes o abrasiones superficiales. El método de prueba ASTM D624 es esencial para evaluar la capacidad de un material para soportar estas tensiones. Un sistema con alta resistencia al desgarro asegura que la membrana pueda mantener su integridad incluso cuando se vea expuesta a condiciones adversas, protegiendo las bases de los tanques contra la infiltración de agua y el desarrollo de corrosión.

Belzona 3121 MR7:

● Normas: ASTM D412 (resistencia a la tracción).

● Resistencia a la tracción superior a 7.0 MPa, lo que asegura una durabilidad excepcional en superficies industriales sometidas a tensiones mecánicas.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Buena resistencia a la tracción para aplicaciones en techos y cubiertas, pero sin datos técnicos detallados para aplicaciones industriales.

Sikalastic-612:

● Normas: EN ISO 527-3.

● Resistencia a la tracción de hasta 26 Kg/cm2 con refuerzo, lo que proporciona un rendimiento aceptable en aplicaciones de techos, pero no iguala las propiedades de

Belzona 3121 en aplicaciones industriales.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121 supera a ambos productos de SIKA en términos de resistencia a la tracción, respaldado por una norma ASTM específica y valores comprobados en condiciones industriales.

IMPORTANTE: La resistencia a la tracción es un factor crucial al seleccionar un sistema de membrana impermeabilizante para el sello de bases de tanques, ya que esta propiedad mide la capacidad del material para soportar tensiones mecánicas antes de romperse. Las bases de los tanques están sometidas a movimientos constantes, asentamientos, y cargas externas, lo que genera tensiones que pueden comprometer la integridad de la membrana. Un material con alta resistencia a la tracción puede soportar estas fuerzas sin romperse, lo que es esencial para garantizar que el sello permanezca intacto y efectivo.

RESISTENCIA A LA TRACCIÓN EN EL SELLO DE BASES DE TANQUES:

Soporte de cargas y movimientos estructurales: Las bases de los tanques industriales, especialmente los de almacenamiento de hidrocarburos, están expuestas a cargas dinámicas debido al peso del material almacenado y los movimientos del tanque. Una membrana con buena resistencia a la tracción puede soportar las tensiones generadas por estos movimientos sin desgarrarse ni perder su capacidad de impermeabilización.

Además, los asentamientos del suelo bajo el tanque pueden causar desplazamientos en el sustrato, lo que genera fuerzas de tracción. Un sistema con alta resistencia a la tracción resistirá estas fuerzas y mantendrá la integridad del sello, lo que es crucial para evitar la filtración de agua o la entrada de contaminantes que podrían provocar corrosión MIC.

Adaptabilidad a superficies irregulares: Las bases de los tanques suelen presentar superficies irregulares o con ligeras deformaciones. Una membrana con alta resistencia a la tracción puede adaptarse a estas superficies sin romperse bajo la tensión generada por la deformación del material. Esto asegura que el sello permanezca constante y no se vea afectado por pequeñas variaciones en la base del tanque.

PRUEBA DE RESISTENCIA A LA TRACCIÓN: ASTM D412-16

El método de prueba ASTM D412 mide la resistencia a la tracción de materiales flexibles, como el caucho vulcanizado y los elastómeros termoplásticos, que son componentes comunes en los sistemas de membranas impermeabilizantes. La prueba evalúa la capacidad del material para resistir tensiones y determina su módulo de tracción, que indica el grado de rigidez del material.

Módulo de tracción: El módulo de tracción se refiere a la rigidez del material y se determina a partir de la relación entre la fuerza de tracción (tensión) y la elongación (deformación) durante la prueba. Un módulo bajo indica que el material es más flexible y se deforma fácilmente bajo cargas de tracción, mientras que un módulo alto indica que el material es más rígido y resiste mejor las tensiones sin deformarse.

En las bases de tanques, es importante que el material tenga un equilibrio adecuado entre flexibilidad y rigidez. Un módulo de tracción óptimo asegura que la membrana pueda resistir las tensiones sin romperse, pero también sea lo suficientemente flexible para adaptarse a movimientos estructurales.

RELACIÓN CON LA DURABILIDAD Y LA INTEGRIDAD DEL SELLO:

En aplicaciones como el sellado de bases de tanques, un material con baja resistencia a la tracción podría deformarse excesivamente o romperse bajo las tensiones generadas por los movimientos del tanque o el asentamiento del suelo. Esto comprometería el sello, permitiendo la infiltración de agua y otros agentes corrosivos.

Por otro lado, una membrana con alta resistencia a la tracción puede soportar tensiones continuas sin fallar, asegurando que el sello permanezca efectivo durante su vida útil, incluso en condiciones industriales adversas.

APLICACIONES PRÁCTICAS EN EL SELLO DE BASES DE TANQUES:

Resistencia a las fuerzas de tracción en el sustrato: Las bases de tanques están sujetas a fuerzas de tracción debido a las variaciones de carga y las expansiones y contracciones térmicas. Una membrana con alta resistencia a la tracción puede soportar estas fuerzas sin romperse, lo que asegura que el sello permanezca intacto y funcional a largo plazo.

Si la membrana no tiene suficiente resistencia a la tracción, puede romperse bajo estas tensiones, lo que permitiría la entrada de agua y causaría fallas en el sistema de sellado.

Capacidad para resistir el agrietamiento: Los materiales que no tienen suficiente resistencia a la tracción son más propensos a agrietarse bajo tensiones mecánicas. En las bases de tanques, esto podría significar la pérdida de la impermeabilidad y el riesgo de daños por corrosión. Un material con buena resistencia a la tracción puede evitar que pequeñas fisuras se conviertan en grietas más grandes, lo que es fundamental para mantener el sello en buenas condiciones.

EN RESUMEN: La resistencia a la tracción es un aspecto clave al seleccionar un sistema de membranas impermeabilizantes para el sello de bases de tanques. Determina la capacidad de la membrana para soportar tensiones mecánicas sin fallar, lo que es crucial para mantener un sello duradero en entornos industriales severos. La prueba ASTM D412 evalúa la resistencia a la tracción y el módulo de tracción del material, proporcionando una medida de su rigidez y flexibilidad bajo carga. Un sistema con alta resistencia a la tracción asegura que la membrana pueda resistir las tensiones y movimientos estructurales sin comprometer su capacidad de sellado, lo que es esencial para prevenir la infiltración de agua y proteger contra la corrosión MIC en bases de tanques de almacenamiento.

Belzona 3121 MR7:

● Normas: ASTM D1653 (permeabilidad al vapor de agua).

● 17 g/m2/24 horas para el sistema reforzado estándar. Este valor asegura una permeabilidad controlada, permitiendo la evaporación de la humedad atrapada, lo que es

esencial para prevenir la corrosión inducida por microorganismos (MIC) en bases de tanques.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Aunque el producto es descrito como "permeable al vapor de agua", no se proporciona un valor específico o pruebas normativas que respalden su capacidad de control

en aplicaciones industriales críticas..

Sikalastic-612:

● Normas: Información no especificada. Información sin sustento técnico.

● Similar a Sikalastic-560, es permeable al vapor de agua, pero no se proporcionan valores específicos ni normas aplicables para determinar su efectividad en la

prevención de la acumulación de humedad bajo condiciones industriales.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121 con un valor específico de permeabilidad bajo la norma ASTM D1653, es la opción más confiable para prevenir la acumulación de humedad y la corrosión MIC en aplicaciones críticas como el sellado de bases de tanques.

IMPORTANTE: La permeabilidad al vapor de agua es un factor fundamental al seleccionar un sistema de membrana impermeabilizante para el sello de bases de tanques, ya que influye en la capacidad de la membrana para controlar la acumulación de humedad en el entorno sellado. Las bases de los tanques de almacenamiento, especialmente en industrias como la petroquímica o la de hidrocarburos, están expuestas a condiciones en las que la humedad atrapada puede ser una fuente de corrosión y daños estructurales si no se maneja adecuadamente.

PERMEABILIDAD EN EL SELLO DE BASES DE TANQUES:

Control de la acumulación de humedad: En los tanques de almacenamiento, las condiciones ambientales, como la humedad del suelo o el agua subterránea, pueden causar acumulación de humedad estancada entre la base del tanque y la membrana impermeabilizante. Si la membrana no es permeable al vapor de agua, esta humedad no podrá evaporarse, lo que puede provocar la formación de corrosión micro-biológicamente influenciada (MIC).

Una membrana con la permeabilidad adecuada permitirá que el vapor de agua escape a través de la membrana, mientras evita que el agua en forma líquida ingrese desde el exterior, protegiendo la base del tanque de la acumulación de humedad que podría dañar la estructura.

Prevención del fenómeno de "tanque ahogado": Si la base de un tanque queda atrapada en un ambiente húmedo debido a la impermeabilidad de la membrana al vapor de agua, puede generarse lo que se conoce como el fenómeno de tanque ahogado, donde el agua estancada se acumula sin posibilidad de evaporarse. Esto crea un ambiente ideal para el crecimiento de bacterias que provocan corrosión MIC y otros problemas.

Una membrana permeable al vapor de agua debe permitir que la humedad atrapada se evapore, reduciendo el riesgo de corrosión y manteniendo la base del tanque seca y protegida.

PRUEBA DE PERMEABILIDAD AL VAPOR DE AGUA: ASTM E96/E96M-16

La prueba estándar ASTM E96/E96M-16 evalúa la permeabilidad al vapor de agua de los materiales, midiendo la tasa a la cual el vapor de agua puede pasar a través de una película o membrana. Este método utiliza el equipo conocido como copa de permeabilidad Payne, que puede funcionar en dos modos: copa seca o copa húmeda, dependiendo de las condiciones de prueba.

Método de copa húmeda: En este método, la copa Payne se llena con agua, y la película de prueba (la membrana impermeabilizante) se sella en la parte superior. La única vía para la evaporación del vapor de agua es a través de la propia membrana.

La permeabilidad se mide monitoreando la pérdida de peso de la copa a lo largo del tiempo, lo que indica cuánta humedad ha sido capaz de atravesar la membrana en forma de vapor. Este valor se ajusta en función del espesor de la película para obtener una medida precisa de la tasa de transmisión de vapor (g/m2/24 horas).

Método de copa seca: Similar al método de copa húmeda, pero en este caso, la copa contiene un agente desecante en lugar de agua, y la prueba mide la capacidad del vapor de agua de ingresar a la copa a través de la membrana. Este método es útil para evaluar cómo una membrana previene la entrada de vapor de agua desde el exterior.

RELACIÓN CON EL CONTROL DE LA CORROSIÓN MIC:

La permeabilidad al vapor de agua es crítica para prevenir la corrosión MIC, un tipo de corrosión influida por microorganismos que prosperan en condiciones húmedas y anaeróbicas. Si la membrana no permite que el vapor de agua se escape, la humedad atrapada puede crear un ambiente ideal para el crecimiento de bacterias y microorganismos que aceleran la corrosión en la base del tanque.

Una membrana con permeabilidad controlada permitirá que el vapor de agua escape sin permitir que el agua en estado líquido penetre, creando una barrera efectiva contra la corrosión y protegiendo la estructura a largo plazo.

APLICACIONES PRÁCTICAS EN EL SELLO DE BASES DE TANQUES:

Evaporación controlada del agua atrapada: Las bases de tanques, especialmente aquellos expuestos a condiciones climáticas adversas o ambientes subterráneos, pueden acumular humedad bajo la membrana impermeabilizante. Si esta humedad no se evapora, el tanque podría sufrir problemas estructurales con el tiempo. Una membrana permeable al vapor de agua permite que el agua atrapada se evapore en forma de vapor, evitando que se acumule y cause daños.

Prevención de la infiltración de agua líquida: Aunque es importante permitir que el vapor de agua escape, es igualmente crucial que la membrana impermeabilizante no permita la entrada de agua líquida desde el exterior. Los sistemas están diseñados para ofrecer una barrera efectiva contra el agua líquida, mientras permiten la permeación del vapor de agua, lo que asegura que la membrana pueda mantener un entorno seco en la base del tanque.

Prolongación de la vida útil de la estructura: El control de la humedad es uno de los factores más importantes para prolongar la vida útil de un tanque de almacenamiento. Si la membrana no tiene la permeabilidad adecuada, la acumulación de humedad podría provocar daños irreparables debido a la corrosión. Una membrana permeable al vapor de agua protege la base del tanque al controlar tanto la salida del vapor como la entrada de agua líquida.

EN RESUMEN: La permeabilidad al vapor de agua es un criterio crítico al seleccionar un sistema de membrana impermeabilizante para el sello de bases de tanques. Las membranas que permiten el paso controlado del vapor de agua, como las evaluadas bajo la norma ASTM E96/E96M-16, aseguran que la humedad atrapada pueda evaporarse sin comprometer la integridad del sello, mientras evitan la entrada de agua líquida desde el exterior. Esto es fundamental para prevenir el fenómeno de tanque ahogado y la corrosión MIC, protegiendo la base del tanque y asegurando su durabilidad a largo plazo. Una membrana con alta permeabilidad al vapor proporciona una solución ideal para mantener un entorno seco y libre de corrosión, lo que es esencial en aplicaciones industriales críticas..

Belzona 3121 MR7:

● Normas: ISO 11341 (resistencia a la intemperie acelerada).

● Después de la exposición a 1000 horas sometidos a envejecimiento artificial de acuerdo con la norma ISO 11341 demuestra una excelente resistencia a la intemperie, lo que lo convierte en una solución duradera para aplicaciones exteriores expuestas a condiciones climáticas adversas, como los tanques de almacenamiento. Mantiene su rendimiento bajo exposición continua a agua, luz solar y cambios de temperatura.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● Resistente a la radiación UV, lo que lo hace adecuado para aplicaciones en techos y cubiertas, pero no se menciona su desempeño en aplicaciones industriales donde se requiere resistencia continua a la intemperie.

Sikalastic-612:

● Normas: Información no especificada. Información sin sustento técnico.

● También resistente a la intemperie y los rayos UV, pero no diseñado para soportar ambientes industriales severos con exposición prolongada a condiciones climáticas

extremas.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121, respaldado por la norma ISO 11341, es superior en aplicaciones industriales donde la exposición a la intemperie es severa y continua, mientras que Sikalastic-560 y Sikalastic-612 están más orientados a aplicaciones residenciales o comerciales.

IMPORTANTE: La resistencia a la intemperie es un factor crucial al seleccionar un sistema de membranas impermeabilizantes para el sello de bases de tanques, ya que estas estructuras están expuestas a condiciones ambientales adversas, como la radiación ultravioleta (UV), la humedad, los cambios de temperatura y el ataque de contaminantes atmosféricos. Las membranas que no están diseñadas para resistir estos factores pueden degradarse rápidamente, comprometiendo su capacidad para proteger la base del tanque y manteniendo su impermeabilidad a largo plazo.

RESISTENCIA A LA INTEMPERIE EN EL SELLO DE BASES DE TANQUES:

Exposición a rayos UV y degradación: La exposición prolongada a la radiación UV puede causar una degradación significativa en los polímeros de las membranas impermeabilizantes. Los rayos UV descomponen las cadenas moleculares del material, lo que lleva a la pérdida de flexibilidad, el agrietamiento y la eventual pérdida de impermeabilidad.

Si una membrana no tiene protección adecuada contra los rayos UV, su durabilidad y efectividad se reducen drásticamente, lo que aumenta el riesgo de filtraciones de agua en la base del tanque. Una membrana resistente a los rayos UV puede mantener su integridad estructural y su capacidad de sellado a lo largo del tiempo, incluso bajo exposición directa a la luz solar.

Resistencia a la humedad y a la variación climática: Las bases de los tanques están en contacto con el suelo y están expuestas a fluctuaciones en la humedad debido a las condiciones climáticas. Si la membrana no resiste adecuadamente la humedad constante y los ciclos de mojado-secado, podría desarrollar grietas o fallos en su capacidad de impermeabilización.

Además, las variaciones extremas de temperatura, como el calor durante el día y el enfriamiento durante la noche, pueden causar expansión y contracción en la membrana. Un sistema con resistencia limitada a estas fluctuaciones podría sufrir fatiga térmica, lo que llevaría a una falla prematura.

PRUEBA DE RESISTENCIA A LA INTEMPERIE: ISO 4892-2:2013 Y ENVEJECIMIENTO CÍCLICO:

La norma ISO 4892-2: Se utiliza para evaluar la resistencia de los materiales poliméricos a la intemperie, especialmente a la exposición UV. Esta prueba utiliza una cámara de arco de xenón para simular los efectos de la luz solar y la humedad en un entorno controlado. Este ensayo es crítico para evaluar cómo se comportará una membrana cuando esté expuesta a las condiciones reales en exteriores.

Cámara de arco de xenón: La cámara de prueba de xenón simula el espectro completo de luz solar (UV, visible e infrarroja) en condiciones de humedad controlada. Al someter la membrana a ciclos repetidos de exposición a la radiación y la humedad, se puede evaluar cómo afecta esto a su durabilidad y estabilidad.

La exposición prolongada (hasta 1000 horas) en esta cámara permite simular años de exposición a la intemperie en un tiempo relativamente corto, proporcionando datos precisos sobre la capacidad de la membrana para mantener su funcionalidad bajo condiciones ambientales extremas.

Envejecimiento cíclico: Además de la exposición UV, las membranas también se someten a ciclos de envejecimiento, que incluyen pruebas como la exposición a la niebla salina (ASTM B117) y la exposición a bajas temperaturas (hasta -20 ̊C). Este proceso simula la vida útil real de la membrana en un entorno con cambios drásticos de temperatura y la exposición a elementos corrosivos como la sal y el agua.

Estos ciclos de 72 horas de exposición UV y 72 horas de niebla salina, seguidos por 24 horas de congelamiento, evalúan la capacidad de la membrana para resistir los factores combinados de la intemperie y proporcionan una medida confiable de su durabilidad a largo plazo.

RELACIÓN CON LA PROTECCIÓN CONTRA LA CORROSIÓN:

La resistencia a la intemperie es clave para proteger la base del tanque contra la corrosión, especialmente la corrosión inducida por microorganismos (MIC). Si la membrana se agrieta o degrada debido a la exposición prolongada a los rayos UV, la humedad y las temperaturas extremas, la protección contra la entrada de agua o contaminantes se pierde. Esto permite que el agua o la humedad entren en contacto con el tanque, lo que puede acelerar la corrosión.

Una membrana resistente a la intemperie que ha sido probada bajo condiciones de envejecimiento cíclico, es capaz de mantener su integridad y proteger la base del tanque, incluso después de años de exposición a condiciones adversas.

APLICACIONES PRÁCTICAS EN EL SELLO DE BASES DE TANQUES:

Protección en entornos exteriores agresivos: En aplicaciones industriales, los tanques están expuestos continuamente a condiciones agresivas como el calor extremo, la luz solar directa y la alta humedad. Una membrana que no esté diseñada para resistir estos factores se deteriorará rápidamente, lo que pondrá en riesgo la integridad estructural del tanque.

Los sistemas de membranas que han pasado pruebas de resistencia a la intemperie bajo la norma ISO 4892-2 son capaces de mantener su rendimiento incluso en estos entornos agresivos, lo que asegura una protección continua.

Prevención de la degradación y el fallo del sello: Si una membrana se degrada por la exposición continua a los rayos UV y los ciclos de humedad y sequedad, la pérdida de propiedades mecánicas, como la flexibilidad y la resistencia, puede llevar a la formación de grietas y al fallo del sello. Esto puede permitir que el agua penetre en la base del tanque, provocando daños por corrosión.

Una membrana impermeabilizante con alta resistencia a la intemperie evita que estos problemas ocurran, asegurando una vida útil prolongada y reduciendo los costos de mantenimiento a largo plazo.

EN RESUMEN: La resistencia a la intemperie es crucial al seleccionar un sistema de membranas impermeabilizantes para el sello de bases de tanques. La capacidad de una membrana para resistir la degradación por rayos UV, la humedad y las fluctuaciones de temperatura garantiza que el sistema de sellado pueda proteger la estructura a largo plazo. Las pruebas bajo ISO 4892-2 y los ciclos de envejecimiento cíclico simulan condiciones reales y proporcionan una medida precisa de la capacidad de la membrana para mantenerse funcional en entornos exteriores exigentes. Un sistema resistente a la intemperie ofrece una protección confiable y duradera contra los efectos de la exposición a la intemperie, asegurando que la base del tanque permanezca impermeable y protegida contra la corrosión y otros daños ambientales.

Belzona 3121 MR7:

● Normas: ISO 9001 (control de calidad en almacenamiento y fabricación).

● 5 años de vida útil en condiciones de almacenamiento adecuadas (entre 0°C y 30°C), lo que asegura la estabilidad del producto hasta su uso en aplicaciones

industriales.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● 12 meses de vida útil en su envase original, siempre que se almacene en condiciones secas y a temperaturas entre 5°C y 30°C.

Sikalastic-612:

● Normas: EN ISO 527-3.

● Tiene una vida útil de 9 meses, cuando se almacena correctamente en su envase original.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 1111 tiene una vida útil significativamente más larga (5 años frente a 2 años de ARC 10), lo que reduce la necesidad de reposiciones frecuentes y ofrece más flexibilidad en el almacenamiento.

IMPORTANTE: La caducidad de las membranas industriales es un factor crítico que debe evaluarse cuidadosamente desde la fecha de fabricación hasta su uso final. A nivel mundial, los diferentes fabricantes de estos productos cuentan con distribuidores en múltiples países, y el tiempo de exportación desde las fábricas hasta los distribuidores puede afectar significativamente la vida útil de los productos.

Es esencial considerar varios factores en la cadena de suministro que pueden mermar la vida útil de estas membranas. En primer lugar, el tiempo de almacenamiento en las instalaciones del fabricante puede variar según la demanda del mercado, lo que ya implica un primer consumo del tiempo de vida útil. Posteriormente, el transporte desde la fábrica hacia los distribuidores, que puede tomar desde semanas hasta meses, sigue consumiendo la vida útil restante del producto.

Una vez que los distribuidores reciben los productos, es común que estos permanezcan en inventario durante un periodo adicional, lo que continúa disminuyendo la vida útil disponible para el usuario final. Este ciclo plantea un desafío: para cuando el producto llega al cliente, el tiempo restante antes de su caducidad puede ser insuficiente para su almacenamiento o uso seguro y efectivo.

Es por esta razón que la duración de la vida útil establecida por los fabricantes adquiere una gran relevancia. Un fabricante que ofrece productos con una caducidad de cinco años desde la fecha de fabricación representa una ventaja significativa frente a aquellos que garantizan solo uno o dos años de vida útil. Este tiempo adicional no solo permite una mayor flexibilidad en el manejo logístico y de almacenamiento, sino que también asegura que el usuario final tenga un mayor margen de maniobra antes de que el producto llegue a su fecha de caducidad.

Cabe destacar que no solo el tiempo de vida útil es importante, sino también la calidad de las materias primas y las resinas utilizadas en la fabricación de estas membranas. La resistencia de las membranas a la degradación con el tiempo está directamente relacionada con la calidad de estos materiales, lo que permite extender su vida útil sin comprometer su efectividad. Los productos de mayor calidad, con componentes superiores, tienden a ofrecer mayor estabilidad y durabilidad, lo que los convierte en una opción preferida para proyectos a largo plazo o entornos de almacenamiento complicados.

Para garantizar que las membranas industriales lleguen en óptimas condiciones al usuario final, es crucial que tanto los tiempos de almacenamiento como los de transporte sean considerados en todo el proceso. Los productos con una vida útil más prolongada desde la fecha de fabricación ofrecen una ventaja competitiva al asegurar una mayor flexibilidad y seguridad en su manejo.

La elección del sistema de membranas impermeabilizantes para bases de tanques es un proceso que comienza proporcionando a los propietarios de activos datos demostrables sobre las capacidades de los productos en función de su rendimiento en el entorno operativo. Esto implica la consideración de los resultados obtenidos en rigurosas pruebas de laboratorio, que verifican que las membranas cumplen con los niveles de rendimiento requeridos para una aplicación efectiva y duradera en condiciones reales de servicio. Para garantizar que una membrana se fabrica conforme a los estándares exigidos, se llevan a cabo diversas pruebas de control de calidad a lo largo de todas las etapas de producción: desde la recepción de materias primas hasta el producto final. La calidad debe estar integrada en cada paso del proceso.

Los fabricantes de membranas impermeabilizantes definen especificaciones precisas para cada materia prima durante la fase de desarrollo del producto. Estas especificaciones son esenciales para asegurar los niveles de calidad requeridos, evaluando parámetros como el contenido de humedad, pH, densidad, viscosidad y comportamiento bajo condiciones de uso final. Además, en algunas materias primas críticas, se evalúan mediante pruebas de formulaciones del producto terminado, observando factores como propiedades de tracción, resistencia al desgarro, comportamiento frente a la intemperie. La vida útil de una membrana impermeabilizante se ve influenciada por múltiples factores técnicos y comerciales. Al comparar membranas diseñadas para larga duración con aquellas de vida útil más corta, se deben tener en cuenta las siguientes variables:

RESISTENCIA A LA INTEMPERIE

Membranas de larga duración (5+ años): Estas membranas están diseñadas para soportar ambientes exteriores hostiles, con exposición constante a los rayos UV, ciclos de temperatura extrema, humedad, lluvia y viento. Incorporan tecnologías avanzadas que aseguran que el material resista la degradación por luz solar, manteniendo sus propiedades mecánicas y su capacidad de impermeabilización durante un período prolongado. Los sistemas avanzados son evaluados bajo normas como ISO 4892-2, que simulan la exposición a la intemperie a través de pruebas de lámparas de arco de xenón, replicando los efectos de los rayos UV y la humedad.

Membranas de vida útil corta (1-2 años): Estas membranas suelen tener una resistencia limitada a la exposición prolongada a la intemperie. Dependiendo más de una barrera física, sin tecnologías avanzadas para resistir el ataque UV y los ciclos térmicos, su deterioro es mucho más rápido. Están más orientadas a aplicaciones temporales o en ambientes menos agresivos, donde el mantenimiento y la sustitución pueden ser más frecuentes.

CALIDAD DE LOS MATERIALES

Membranas de larga duración (5+ años): La calidad de los componentes es superior. Se utilizan polímeros avanzados y elastómeros diseñados para resistir las condiciones extremas de las bases de tanques expuestas al entorno. Estos materiales están formulados para resistir el ataque severo, la abrasión, los rayos UV, y las fluctuaciones de temperatura, lo que garantiza una protección duradera y efectiva. Estos sistemas incorporan estas características para mantener la integridad del sello a largo plazo, minimizando las necesidades de mantenimiento.

Membrana de vida útil corta (1-2 años): Utilizan materiales menos sofisticados y más económicos, como resinas acrílicas o polímeros menos resistentes a la radiación UV. Estos sistemas tienen una resistencia limitada a la intemperie y tienden a deteriorarse más rápido, especialmente bajo exposición solar directa y en ambientes de alta humedad o salinidad.

CONDICIONES DE SERVICIO

Membranas de larga duración (5+ años): Están diseñadas para entornos agresivos, como las bases de tanques industriales que se enfrentan a altos niveles de humedad, fluctuaciones térmicas y posible inmersión en productos químicos o agua subterránea. Estas membranas no solo proporcionan una barrera contra el agua líquida, sino que también permiten la evaporación controlada del vapor de agua, evitando la acumulación de humedad que puede provocar la corrosión MIC.

Membranas de vida útil corta (1-2 años): Está más orientada a condiciones menos exigentes y no resiste bien los entornos industriales severos. Su capacidad para soportar inmersión prolongada o exposición constante a productos químicos es limitada, lo que las hace más propensas a fallar en aplicaciones críticas como las bases de tanques.

MANTENIMIENTO

Membranas de larga duración (5+ años): La principal ventaja es la reducción en la frecuencia de mantenimiento. Estas membranas están diseñadas para mantener sus propiedades protectoras durante períodos prolongados, reduciendo los costos operativos y de mantenimiento a lo largo del ciclo de vida del tanque. Esto es especialmente importante en instalaciones donde las intervenciones son costosas o difíciles de programar, como en tanques de almacenamiento de hidrocarburos.

Membranas de vida útil corta (1-2 años): Requiere mantenimiento más frecuente debido a la degradación rápida bajo exposición a los elementos. La necesidad de repintado o reparación es más común, lo que incrementa los costos de operación a largo plazo y puede generar tiempos de inactividad no programados.

FACTORES ECONÓMICOS

COSTOS INICIALES

Membrana de larga duración (5+ años): El costo inicial es más alto debido a la calidad de los materiales y la tecnología avanzada empleada. Sin embargo, esta inversión inicial es compensada por la durabilidad del sistema y la reducción de los costos de mantenimiento.

Membrana de vida útil corta (1-2 años): Tiene costos iniciales más bajos, lo que puede resultar atractivo para aplicaciones temporales o proyectos con presupuestos ajustados. Sin embargo, los costos a largo plazo pueden aumentar debido a la frecuencia de mantenimiento y la necesidad de reemplazos más regulares.

RETORNO SOBRE LA INVERSIÓN (ROI)

Membrana de larga duración (5+ años): A pesar de los mayores costos iniciales, el retorno sobre la inversión es favorable a largo plazo, debido a la reducción de las intervenciones de mantenimiento y la prolongación de la vida útil del tanque. Esto es especialmente importante en infraestructuras críticas, donde el costo de las reparaciones puede ser significativamente alto.

Membrana de vida útil corta (1-2 años): Aunque los costos iniciales son más bajos, el ROI puede verse afectado por la necesidad de reemplazos o reparaciones frecuentes, lo que resulta en mayores costos operativos y posibles interrupciones en el servicio.

CUMPLIMIENTO DE NORMAS

Membrana de larga duración (5+ años): Cumple con normativas más estrictas, tanto en términos de resistencia mecánica como de comportamiento frente a la intemperie. Las certificaciones de normas internacionales como ISO 4892-2 o ISO 12944-9 garantizan su idoneidad para entornos industriales exigentes.

Membrana de vida útil corta (1-2 años): Podría no cumplir con las normativas más rigurosas, lo que la hace menos adecuada para aplicaciones críticas donde se requiere un cumplimiento estricto de estándares internacionales, como la protección contra la corrosión en la industria del petróleo y gas.

EN RESUMEN: La selección de un sistema de membranas impermeabilizantes para bases de tanques debe basarse en los requisitos técnicos del proyecto y las consideraciones económicas a largo plazo. Los sistemas de membranas de larga duración ofrecen mejores propiedades protectoras, reducen los costos de mantenimiento y están mejor equipados para soportar condiciones ambientales y operativas extremas. Por otro lado, las membranas de vida útil corta pueden ser adecuadas para aplicaciones menos exigentes, pero su durabilidad y resistencia son limitadas, lo que puede aumentar los costos a largo plazo debido a la necesidad de mantenimiento frecuente y posibles fallos prematuros.

Belzona 3121 MR7:

● Normas: ASTM D1653, ASTM D2247, ASTM D412, ASTM D4541, ISO 9001.

● Cumple con múltiples normas internacionales que garantizan su desempeño en aplicaciones industriales críticas, especialmente en la prevención de la corrosión MIC y

la impermeabilización bajo condiciones adversas.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

Sikalastic-560:

● Normas: Información no especificada. Información sin sustento técnico.

● No se mencionan certificaciones industriales específicas. Está diseñado principalmente para aplicaciones en techos y cubiertas, con capacidad de resistencia a la

intemperie, pero sin pruebas específicas para aplicaciones industriales críticas.

Sikalastic-612:

● Normas: ETAG-005-6.

● Cuenta con la Aprobación Técnica Europea ETA-05/0263, que certifica su uso en techos y cubiertas, pero no se especifican normas aplicables para su desempeño en

entornos industriales exigentes.

SikaFill Refuerzo:

● No aplica.

CONCLUSIÓN: Belzona 3121, con respaldo bajo varias normas internacionales como ASTM y ISO, es claramente la opción superior para aplicaciones industriales severas, mientras que los productos de SIKA se limitan a aplicaciones menos exigentes y no cuentan con el mismo respaldo normativo.

Belzona 3121 es claramente superior en aplicaciones de sellado de bases de tanques, particularmente en la capacidad de permeabilidad al vapor de agua que es clave para prevenir la corrosión MIC. Mientras que el sistema de SIKA está diseñado más para aplicaciones en techos y cubiertas,

EN RESUMEN: Belzona 3121 es más robusto y está específicamente diseñado para ambientes industriales críticos donde el control de la humedad es esencial para evitar problemas de corrosión a largo plazo.

Es importante resaltar que estos dos sistemas de impermeabilización enfocado al sello para base de tanques de almacenaminto NO son equivalentes. Para ser considerados como tales, deberían tener un desarrollo tecnológico similar, así como beneficios y datos técnicos comparables.

Sin embargo, la comparación técnica muestra que Sistema Belzona 3121 supera al Sistema SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo) en términos de resistencia mecánica, térmica y protección contra la corrosión, lo que refuerza su idoneidad para aplicaciones más exigentes.

Belzona 3121 no solo cumple con los estándares industriales, sino que excede las expectativas al proporcionar un producto confiable y duradero, asegurando la integridad operativa a largo plazo y minimizando los costos asociados al mantenimiento no planificado.

COMPARACIÓN DE USO Y APLICACIÓN

Belzona 3121 MR7:

● Alta tolerancia a superficies húmedas y mojadas. Este sistema permite ser aplicado directamente sobre superficies mojadas (aunque se recomienda retirar charcos) y es capaz de curar bajo agua. No requiere condiciones específicas de secado absoluto, lo que lo convierte en un sistema ideal para situaciones de emergencia y aplicaciones en áreas con alta humedad, como las bases de tanques.

Para superficies porosas (como concreto), es suficiente limpiarlas y retirar cualquier partícula suelta. Para superficies no porosas (como metal), es recomendable desengrasar con Belzona 9111 u otro limpiador, seguido de una ligera abrasión.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

● Sensibles a la humedad en el sustrato. El sistema de SIKA requiere que las superficies estén completamente secas antes de la aplicación. En la ficha técnica se indica que el contenido de humedad del sustrato no debe superar el 8%, lo que limita su aplicación en ambientes húmedos o en condiciones donde no es posible controlar la humedad.

Requiere una preparación exhaustiva del sustrato, incluyendo la limpieza completa de cualquier partícula suelta, grasa, o contaminantes, y la utilización de una imprimación previa antes de aplicar la membrana.

CONCLUSIÓN: Belzona 3121 tiene una ventaja clave sobre el sistema de SIKA gracias a su capacidad para aplicarse directamente sobre superficies húmedas o mojadas, lo que lo hace ideal para aplicaciones en áreas con alta exposición a la humedad, como bases de tanques industriales.

Belzona 3121 MR7:

● Aplicación en frío como un sistema de dos capas. La primera capa incluye el refuerzo con Belzona 9331 (Tela de Refuerzo MR7), que se coloca directamente sobre la primera capa de Belzona 3121.

● La segunda capa se aplica después de un tiempo mínimo de 3 horas (a 20°C) y no excede tiempos máximos de 8 horas. El producto es

fácil de aplicar con cepillo o rodillo, sin necesidad de equipo especializado.

● Belzona 3121 permite la renovación simple del sistema aplicando nuevamente la membrana sobre superficies previamente tratadas, sin necesidad de retirar capas

anteriores completamente.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

● Aplicación en frío mediante rodillo, brocha o equipo airless, con la incorporación de SikaFill Refuerzo en áreas críticas como juntas o bajantes.

● Requiere la aplicación de una imprimación para asegurar la correcta adherencia del sistema, lo que añade un paso adicional.

● Los tiempos de secado entre capas varían entre 4 y 24horas dependiendo de las condiciones ambientales.

CONCLUSIÓN: Ambos sistemas son fáciles de aplicar, pero Belzona 3121 simplifica el proceso al ser un sistema de dos capas con mayor tolerancia a los tiempos de recubrimiento y renovación. Además, Belzona no requiere imprimación previa, lo que reduce los pasos y tiempos de aplicación.

Belzona 3121 MR7:

● Curado inmediato, incluso bajo agua o en presencia de humedad. Esto hace que el sistema sea apto para reparaciones de emergencia y aplicaciones en condiciones críticas. Puede desarrollarse completamente en condiciones de humedad, manteniendo su rendimiento.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

● Resistente a la lluvia en 10 minutos, pero su tiempo de curado completo varía de 3 a 4 horas, dependiendo de las condiciones ambientales. El alto contenido de humedad y bajas temperaturas pueden afectar el rendimiento y el tiempo de curado del sistema, lo que limita su uso en ambientes con alta humedad.

CONCLUSIÓN: Belzona 3121 se destaca en situaciones de emergencia, permitiendo una aplicación rápida y confiable, incluso bajo condiciones extremas de humedad, mientras que Sikalastic-612 tiene limitaciones bajo estas condiciones.

Belzona 3121 MR7:

● Diseñado para condiciones adversas, incluyendo aplicaciones bajo agua, sobre superficies mojadas y en ambientes de alta humedad. Es resistente al agua desde el momento de la aplicación y no requiere tiempos de espera prolongados.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

● Ambos sistemas requieren que las condiciones climáticas sean favorables, con temperaturas entre 10°C y 40°C y humedad controlada. Las superficies deben estar completamente secas, y la alta humedad puede generar problemas como burbujas o una adherencia inadecuada.

CONCLUSIÓN: Belzona 3121 es claramente superior en cuanto a su compatibilidad con condiciones climáticas adversas, lo que lo hace más adecuado para aplicaciones industriales críticas donde las condiciones no siempre son controlables.

Belzona 3121 MR7:

● Renovable en cualquier momento después de la aplicación inicial. Si es necesario renovar o reparar la membrana, solo se debe limpiar la superficie con agua y cepillo, dejando secar antes de aplicar una nueva capa. No es necesario retirar por completo las capas anteriores, lo que simplifica el mantenimiento a largo plazo.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

● La renovación puede requerir la aplicación de nuevas capas de refuerzo y capas finales, pero se recomienda evitar la exposición prolongada a altas temperaturas y humedad, lo que puede comprometer el rendimiento a largo plazo.

CONCLUSIÓN: Belzona 3121 ofrece una ventaja clara en términos de mantenimiento y renovación, siendo fácil de reparar y actualizar sin la necesidad de trabajos intensivos de preparación de superficie o la remoción completa de capas antiguas.

Belzona 3121 MR7:

● Resistente al agua inmediatamente después de la aplicación.

● Esto es crucial para aplicaciones donde la humedad es un problema constante y las reparaciones no pueden esperar.

SIKA (Sikalastic-560, Sikalastic-612, y SikaFill Refuerzo):

● Resistente a la lluvia después de 10 minutos de aplicado, lo cual es positivo, pero no puede soportar inmersión o condiciones de alta humedad durante su aplicación.

CONCLUSIÓN: Belzona 3121 se destaca nuevamente como la mejor opción para situaciones donde se necesita una resistencia inmediata al agua, como en el caso de bases de tanques industriales expuestos a la intemperie o condiciones de alta humedad.

En términos de facilidad de aplicación, compatibilidad con condiciones climáticas adversas y curado en situaciones de emergencia, Belzona 3121 sobresale claramente sobre el sistema de SIKA. La capacidad de Belzona para curar en presencia de humedad y agua, su proceso simplificado de dos capas, y su fácil mantenimiento lo convierten en una solución más eficiente y confiable para aplicaciones industriales críticas, como el sellado de bases de tanques de almacenamiento. El sistema de SIKA, aunque adecuado para condiciones más controladas, no ofrece la misma versatilidad ni tolerancia a las condiciones difíciles que enfrenta Belzona.

Belzona 1111:

● Aprobaciones internacionales:

○ American Bureau of Shipping.

○ Russian Register of Shipping.

○ Lloyd's Register.

○ USDA (Departamento de Agricultura de EE.UU).

○ WRAS (Reino Unido).

○ NSF/ANSI 61.

○ Korean Register of Shipping.

○ China Classification Society.

○ Bureau Veritas.

ARC 10:

- Información no especificada. Información sin sustento técnico.

CONCLUSIÓN: Belzona 1111 cuenta con numerosas aprobaciones de organismos internacionales, lo que refuerza su confiabilidad en diversas aplicaciones. ARC 10 no ofrece detalles sobre este tipo de reconocimientos.

IMPORTANTE: Las aprobaciones y aceptaciones son fundamentales en la selección de productos

compuestos porque aseguran que los materiales cumplen con los estándares de calidad, seguridad y

rendimiento requeridos por diversas industrias y organismos reguladores. Estas aprobaciones

garantizan que los productos han sido sometidos a pruebas rigurosas y cumplen con las normativas

técnicas necesarias para su uso en aplicaciones específicas, lo que reduce riesgos operativos y

mejora la confiabilidad del producto.

IMPORTANCIA DE LAS APROBACIONES/ACEPTACIONES EN LA SELECCIÓN DE

PRODUCTOS COMPUESTOS:

Cumplimiento normativo y regulación internacional: Las aprobaciones por parte de

organismos internacionales, como ASTM, ISO, NSF, ANSI, FDA, WRAS, o agencias sectoriales como

American Bureau of Shipping (ABS), Lloyd’s Register, entre otras, certifican que los productos

cumplen con las normativas internacionales específicas para su aplicación. Estas normativas

aseguran que los productos compuestos cumplen con los requisitos de seguridad y calidad para su

uso en industrias críticas como la alimentaria, petroquímica, marina o infraestructura.

Los compuestos que no cuentan con estas aprobaciones pueden no estar legalmente permitidos en

ciertas aplicaciones, lo que pone en riesgo la conformidad regulatoria de los proyectos y puede

conllevar sanciones o problemas legales.

Garantía de calidad y rendimiento: Las aprobaciones y certificaciones son el resultado de extensas pruebas que verifican las propiedades físicas, químicas y mecánicas de los productos compuestos bajo diversas condiciones operativas. Esto incluye pruebas de resistencia mecánica, adherencia, resistencia química, durabilidad y comportamiento en temperaturas extremas.

La obtención de estas aprobaciones garantiza que los productos compuestos tendrán un rendimiento óptimo y consistente a lo largo de su vida útil, lo que es crucial para mantener la seguridad y eficiencia en aplicaciones críticas.

Confianza en la seguridad y fiabilidad: Los productos compuestos que han obtenido aprobaciones de agencias reconocidas aportan confianza a los ingenieros, diseñadores y operadores de que estos materiales cumplirán con los estándares exigidos y funcionarán de acuerdo con las expectativas en aplicaciones exigentes. Esto es particularmente importante en industrias de alto riesgo, como la energía, la construcción y la aviación, donde los fallos pueden tener consecuencias graves.

La fiabilidad demostrada a través de las aprobaciones permite a las empresas minimizar riesgos, reduciendo la probabilidad de fallos estructurales, accidentes o daños ambientales.

Requisitos para mercados y aplicaciones específicas: Algunas industrias y mercados requieren que los productos compuestos utilizados cuenten con aprobaciones específicas antes de ser aceptados. Por ejemplo, los productos que se utilizan en aplicaciones de contacto con alimentos o agua potable deben cumplir con las normas de la FDA o NSF/ANSI 61. En el sector marítimo o de petróleo y gas, las aprobaciones de ABS o Lloyd’s Register son indispensables para asegurar que los productos cumplen con las condiciones extremas de estos entornos.

ASEGURAMIENTO DE LA DURABILIDAD Y EL RENDIMIENTO EN CONDICIONES EXTREMAS:

Las aprobaciones certifican que los productos compuestos han sido sometidos a condiciones de prueba que simulan escenarios operativos extremos, como la corrosión, abrasión, exposición a químicos, impactos o fluctuaciones térmicas. Esto asegura que los compuestos podrán mantener su rendimiento incluso en entornos agresivos o bajo condiciones de uso prolongado.

Productos compuestos con aprobaciones proporcionan a los usuarios la tranquilidad de que los materiales seleccionados son duraderos y cumplirán con sus requisitos durante toda su vida útil, reduciendo así los costos de mantenimiento y reemplazo.

Competitividad y diferenciación en el mercado: Contar con aprobaciones y certificaciones mejora la competitividad del producto en el mercado global, ya que estas certificaciones demuestran que los materiales cumplen con los más altos estándares de calidad y seguridad. Esto diferencia a los productos aprobados de aquellos que no cuentan con dichas certificaciones, facilitando su aceptación por clientes e ingenieros que requieren productos fiables para sus proyectos. Sin las aprobaciones adecuadas, un producto puede ser excluido de mercados clave o aplicaciones críticas, limitando su potencial de uso y comercialización.

EN RESUMEN: Las aprobaciones y aceptaciones en la selección de productos compuestos son esenciales para garantizar que los materiales cumplen con los más altos estándares de seguridad, calidad y rendimiento exigidos por diversas industrias y organismos reguladores. Aseguran que los productos sean confiables, duraderos y apropiados para su uso en aplicaciones críticas, minimizando los riesgos operacionales y legales. Además, las aprobaciones permiten acceder a mercados específicos y mejorar la competitividad de los productos en el mercado global, lo que es clave para el éxito de cualquier proyecto industrial.