¿Sabías qué....

Los tanques de almacenamiento son estructuras de diversos materiales, generalmente cilíndricos, usados para almacenar líquidos, gases a presión o presión atmosférica. La CORROSIÓN es el principal problema asociado a tanques de almacenamiento.

La Corrosión genera:

Daño estructural,

Fugas,

Búsqueda emergente para reemplazar la unidad,

Pérdida de producto almacenado,

Daños ambientales,

Altos costos de remediación ambiental,

Contaminación de aguas subterráneas,

Catástrofes y pérdida de vidas.

“Estadísticas revelan que al menos el 25% de los tanques de almacenamiento en los Estados Unidos (USTs) presentan filtraciones”

Fuente: Maryland Real Estate Agency

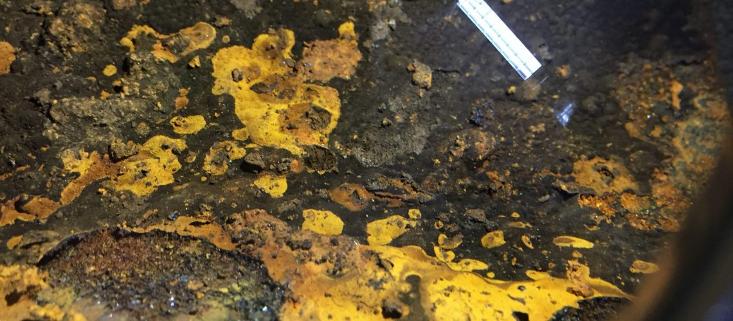

¿Qué es la Corrosión MIC?

Para poder hablar de sellos de base para tanques, tanques ahogados, necesariamente debemos comprender la raíz del problema, y este problema se llama Corrosión MIC.

La corrosión MIC o microbiana, también llamada corrosión influida microbiológicamente, corrosión inducida microbianamente o biocorrosión, como su nombre lo indica, está influenciada por agentes microbiológicos como microbios, bacterias, hongos y algas.

*MIC: Microbiologically influenced corrosion.

Existen más de 40 tipos o clases de bacterias que generan la formación de biopelículas, una biopelícula es una población o colonia microbiana que generan sus desechos o secreciones hidratadas. Entre las bacterias que forman parte de esta biopelícula tenemos a las bacterias reductoras de sulfato (SRB), bacterias productoras de ácido, bacterias oxidantes de azufre y bacterias oxidantes de hierro. Podríamos decir que MIC es una degradación de las estructuras por ataque químico generado por esta biopelícula proveniente de varias clases de microorganismos.

Los productos químicos producidos por bacterias tienen propiedades corrosivas que afectan los oleoductos de producción y transporte de petróleo, tanques de almacenamiento, plataformas de petróleo y gas, separadores de crudo y los equipos de refinación que operan a altos niveles de temperatura y presión. La generación de estos productos químicos también puede provocar el abandono prematuro de yacimientos de petróleo y/o gas, interrupciones en el proceso de refinación, disminución de los ingresos y un gran número de problemas medioambientales.

¿Dónde está la Corrosión MIC?

La Corrosión MIC es una más de las tantas clases de corrosión que afectan a distintos equipos y estructuras que se encuentran en las diferentes industrias como por ejemplo la industria del petróleo y gas, petroquímica, aguas residuales, minería, pulpa y papel, marítima entre otras. Y entre los equipos y estructuras que frecuentemente podemos observar a MIC están las bombas, válvulas, tuberías, intercambiadores de calor, separadores de crudo y tanques de almacenamiento. El crecimiento microbiano puede tener consecuencias ambientales potencialmente catastróficas y costosas paradas operativas. Para que MIC pueda desarrollarse con mayor facilidad o "agresividad" deben presentarse las siguientes tres condiciones:

UNO: Agua estancada y sin tratar

El agua puede acumularse en pequeñas grietas donde el área es lo suficientemente ancha para que el agua penetre, pero lo suficientemente pequeña como para que el líquido se estanque. El oxígeno en el agua estancada se agota fácilmente por reacciones corrosivas normales, lo que resulta en un ambiente idealmente anaeróbico bajo el cual las bacterias pueden desarrollar biopelículas y prosperar.

DOS: Superficies rugosas por soldadura

Los microbios pueden asentarse preferentemente en materiales con composición discontinua y propiedades anisotrópicas. La heterogeneidad microscópica de los materiales diseñados, ya sean creados intencionalmente o como artefacto, es la base de sus propiedades anisotrópicas. Las regiones de soldadura son particularmente atractivas para los microbios, ya que el proceso de soldadura altera las características de la superficie del material.

TRES: Temperatura y pH adecuados para el crecimiento bacteriano

Las bacterias son extremadamente adaptables y pueden sobrevivir en casi cualquier entorno. La mayoría de las bacterias prosperan a niveles de temperatura moderados, ~30 °C (86 °F) y valores de pH entre 5 y 7; sin embargo, otras crecen más rápido a 80 °C (176 °F) y sobreviven en valores de pH entre 1 y 3.

¿Qué es un Tanque Ahogado?

Ahora que se ha explicado de manera general que es la Corrosión MIC, donde la podemos encontrar y que factores o condiciones se requieren para su proliferación, podremos comprender el FENÓMENO DE TANQUE AHOGADO. Las tres condiciones anteriormente indicadas para la proliferación de la Corrosión MIC se encuentran presentes en el fondo externo de los tanques, desafortunadamente no puede observarse a simple vista y se desconoce el avance de Corrosión MIC que está sufriendo el fondo del tanque.

Por lo general, los departamentos de mantenimiento comprenden que el evitar que ingrese el agua lluvia y la humedad ambiental hacia la parte inferior de los tanques, ayudará a evitar o al menos a controlar la corrosión, pero al desconocer en detalle que es la Corrosión MIC, lo que generan es el efecto contrario. COLOCAR SELLOS PERIMETRALES ALREDEDOR DEL TANQUE PARA EVITAR EL INGRESO DE AGUA LLUVIA Y HUMEDAD AMBIENTAL ES UN GRAN ERROR.

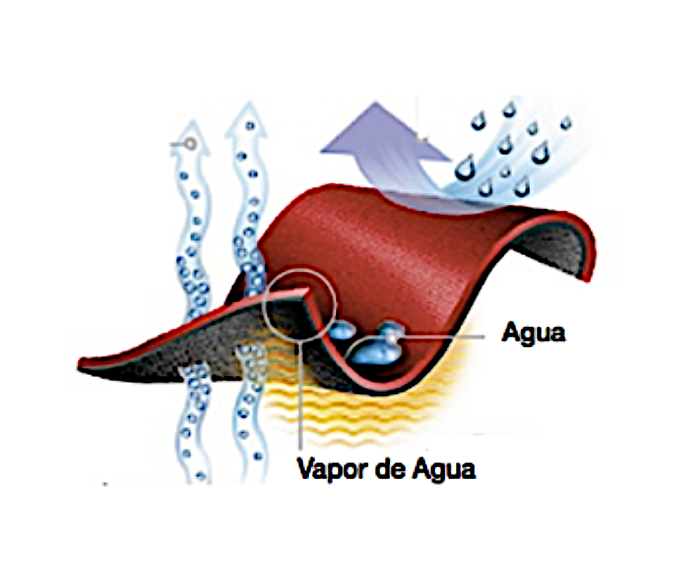

Si sellamos la junta o espacio entre el fondo del tanque y el anillo perimetral de hormigón para evitar el ingreso de agua lluvia y humedad ambiental, estamos atrapando el agua y humedad que ya se encuentran bajo el fondo del tanque, ocasionando dos de las condiciones que se requiere para la proliferación de Corrosión MIC, agua estancada y temperatura y pH adecuados para el crecimiento bacteriano. Tener un tanque sellado su perímetro externo para que no ingrese agua y humedad con un material o producto que no sea permeable al vapor de agua es tener un TANQUE AHOGADO.

¿Qué es un Ciclo de Corrosión MIC?

Un ciclo de Corrosión MIC es la secuencia de fenómenos que se repiten ordenadamente bajo el fondo del tanque como consecuencia de estar ahogado:

1. El agua lluvia estancada y la humedad ambiental han ingresado a través de los espacios o junta abierta entre el fondo del tanque y el anillo de asentamiento.

2. Existe agua lluvia estancada y humedad bajo el fondo del tanque.

3. El agua lluvia estancada y la humedad son una de las tres condiciones que generan Corrosión MIC.

4. El calor del día bajo el fondo del tanque genera otra de las condiciones para la proliferación de Corrosión MIC, temperatura y pH adecuados para el crecimiento bacteriano.

5. El calor del día ayuda a que se evapore parte del agua lluvia estancada.

6. Al colocar un sello perimetral en el tanque, se evita que salga el vapor de agua de la lluvia estancada.

7. Esto genera un microclima bajo el fondo del tanque que acelera la proliferación de bacterias, se ha creado un ambiente obscuro, con temperatura cálida y húmeda; un paraíso para que las bacterias generen la biopelícula que genera la Corrosión MIC.

¿Cómo puedo controlar la Corrosión MIC en el fondo de tanques?

La única manera de controlar y retardar a la Corrosión MIC en el fondo externo de los tanques, es crear condiciones ambientales menos favorables para que las bacterias se proliferen; y esto es, eliminar el ingreso de agua lluvia y humedad; y al mismo tiempo conseguir que el agua estancada y la humedad se evaporen a través de la junta perimetral entre el fondo del tanque y el anillo de asentamiento.

¿Y cómo podría ser posible esto?

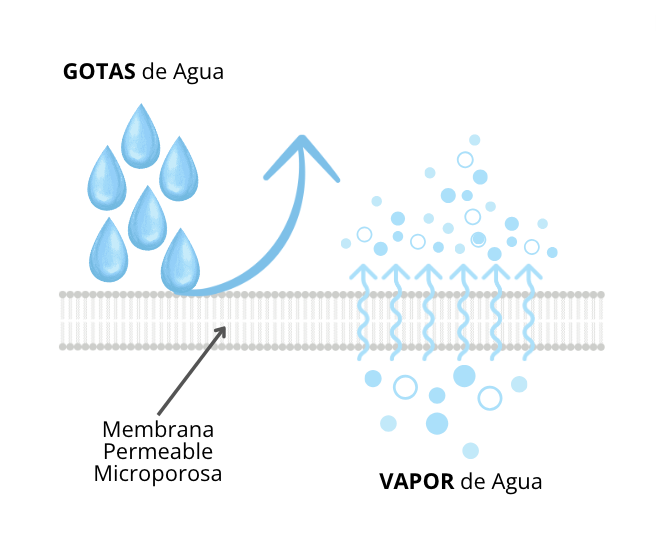

En realidad es muy sencillo, la tecnología actual en el desarrollo de MEMBRANAS PERMEABLES MICROPOROSAS ha hecho esto posible. Se debe sellar la junta abierta entre el fondo del tanque y el anillo de asentamiento con una membrana permeable microporosa que evita el ingreso del agua lluvia y humedad; y al mismo tiempo permite la evaporación del agua estancada. En un día cálido, la temperatura ambiental transforma en vapor de agua al agua estancada, dicho vapor de agua pasa a través de la microporosidad de la membrana permeable. La molécula del agua en estado líquido de la lluvia es mayor al diámetro de la membrana permeable microporosa; sin embargo la molécula del vapor de agua que está atrapada en el fondo externo de los tanques es menor al diámetro de la membrana, permitiéndole así pasar a través de ella. Esto evitará que se cree el FENÓMENO DE TANQUE AHOGADO.

¿Cómo saber si una membrana es adecuada para sellar la base de un tanque?

Existen varias normas y estándares creados por organismos internacionales que ayudan, regulan y brindan apoyo a la industria. Realizar la elección de un sello para base de tanques a través de membranas permeables microporosas es muy fácil si conocemos las normas y estándares más importantes para su elección. A continuación compartiremos los criterios técnicos más relevantes basados en normas internacionales que deben ser considerados al momento de elegir una membrana permeable microporosa para el sellado perimetral en base de tanques:

Norma: ASTM D1653-13(2021) Métodos de prueba estándar para la transmisión de vapor de agua de películas de recubrimiento orgánico.

PERMEABILIDAD: Capacidad que tiene la membrana permeable microporosa para permitir el paso del vapor de agua.

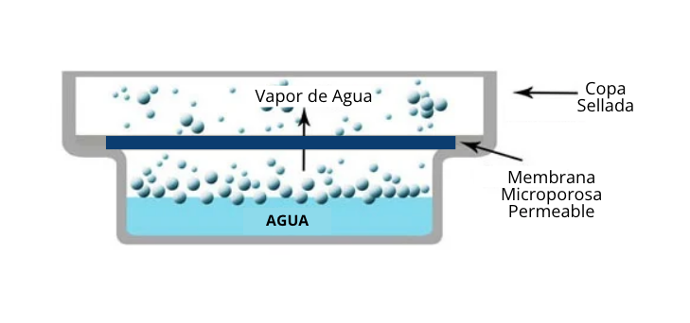

La permeabilidad al vapor de agua de una película de recubrimiento membrana permeable microporosa delgada se puede determinar mediante el uso de una copa de permeabilidad Payne de aluminio anodizado.

La copa Payne se puede utilizar de dos maneras: utilizando el método de copa seca o húmeda. En el método de copa húmeda; La copa Payne se llena con agua y se sella usando una película de recubrimiento, de modo que la única ruta para la permeación del vapor de agua sea a través de la propia película de prueba. El vaso sellado pesado se coloca en un desecador que contiene un agente deshidratante, creando así una fuerza impulsora para la permeación del vapor de agua a través de la película. El grado de permeación se mide controlando periódicamente la pérdida de peso. Después de un período de tiempo, normalmente 21 días, se calcula el cambio de peso con respecto al espesor de la película, dando así un grado de permeabilidad. Cuanto mayor es la pérdida de peso, más permeable será la película bajo pruebas.

Hay instrumentos en el mercado que pretenden medir la transmisión de vapor de agua de películas más fácil y rápidamente que los métodos descritos en los Métodos de prueba D1653. Realizan esencialmente los mismos tipos de pruebas que los métodos ASTM, pero lo hacen de forma instrumental. Sin embargo, parece que no se han realizado pruebas paralelas que comparen los resultados de las mediciones con dichos instrumentos con estos métodos ASTM para determinar la precisión y exactitud.

¡CUIDADO! Con la Norma: ASTM C1016-14(2022) Método de prueba estándar para determinar la absorción de agua del material de respaldo del sellador (relleno de juntas)

ESTA NORMA NO DETERMINA LA CAPACIDAD DE PERMEABILIDAD O EVAPORACIÓN DE AGUA O HUMEDAD A TRAVÉS DE LA MEMBRANA PERMEABLE MICROPOROSA O CUALQUIER OTRO SELLADOR.

Este método de prueba determina la cantidad de agua absorbida por un material de respaldo. La absorción de agua por parte del respaldo puede afectar el desempeño del sellador.

Este método de prueba también es útil para designar el almacenamiento adecuado de material de respaldo y para determinar las precauciones apropiadas al usar materiales de respaldo.

El especificador, utilizando este método de prueba, puede ejercer su criterio en la selección de materiales de respaldo en función de las características de absorción de agua.

Este método de prueba cubre un procedimiento de laboratorio para determinar las características de absorción de agua del respaldo de sellador y los materiales de relleno de juntas, en lo sucesivo denominado respaldo.

¿Qué es un Material de Respaldo?

Un material de respaldo para juntas es un material que se inserta en una junta para controlar la profundidad del sellador y evitar la adhesión a tres caras. También puede aislar la parte inferior de la junta de los efectos negativos de las variaciones de temperatura y de la humedad.

Algunos ejemplos de materiales de respaldo para juntas incluyen:

Backer Rod

Un cordón de espuma de polietileno de baja densidad que se coloca en juntas de dilatación antes de aplicar el material sellante. Es compresible, no absorbente y resistente al aceite y a la mayoría de los solventes.

KOOL-ROD

Un material de respaldo para juntas de espuma similar a una cuerda, de polietileno flexible, de celda cerrada. Es prácticamente no absorbente e inerte químicamente a la mayoría de los solventes.

Eucoflex

Un relleno para juntas de expansión a base de espuma de polietileno de celdas cerradas. Es altamente flexible y compresible, lo que permite que se expanda o comprima con el movimiento de las juntas.

Norma: ISO 16474:2013 Pinturas y barnices. Métodos de exposición a fuentes de luz de laboratorio.

INTEMPERIE - Exposición a los rayos UV: Capacidad que tiene la membrana permeable microporosa para resistir el entorno climático.

La capacidad de los materiales (membrana permeable microporosa) para resistir el deterioro como resultado de la exposición a luz, calor y agua variables es esencial al considerar un material para uso en exteriores. Es un requisito que un material mantenga/conserve sus propiedades eléctricas, mecánicas y ópticas dentro del entorno de su aplicación. Por tanto, si un material se va a aplicar en exteriores, se debe evaluar minuciosamente su estabilidad dentro del entorno elegido.

Para simular con precisión los efectos de la iluminación y la intemperie ambiental, las muestras se exponen a luz de arco de xenón en presencia de humedad a temperaturas fijas y variables. La simulación controlada de condiciones externas permite la exposición repetible y reproducible de muestras a los efectos de la intemperie que ocurren en entornos de uso final reales.

El uso de una cámara de pruebas de xenón permite la simulación controlada de los efectos de la intemperie en exteriores. La cámara de prueba de xenón se utiliza para evaluar el rendimiento de los materiales en términos de estabilidad a la intemperie y a la luz.

Los requisitos de las muestras variarán dependiendo de una variedad de factores, incluida la naturaleza del producto y lo dictado por cualquier prueba posterior a la exposición. Las muestras típicas incluyen paneles de aluminio recubiertos y muestras troqueladas según se requiere para pruebas mecánicas.

Las muestras curadas se exponen a una irradiancia continua de 0,51 W/m 2 a 340 nm con un período de exposición cíclico en seco y en húmedo de 102 y 18 minutos respectivamente. No hay criterios establecidos para la duración de la prueba, y la duración de la exposición debe adaptarse de acuerdo con los requisitos del sistema de uso final; sin embargo, se prevé que un ciclo de 1000 horas será típico. Las muestras se evalúan periódicamente para detectar cambios en la apariencia y/o rendimiento para determinar la estabilidad a la luz y a la intemperie.

Nota 1: Se prefiere el arco de xenón al QUV debido a su simulación más representativa de la luz solar de espectro completo, que incluye las longitudes de onda de luz ultravioleta, visible e infrarroja.

Nota 2: Recuerde, los materiales resistentes a los rayos UV, NO todos son respirables-microporosos, requerimiento indispensable para evitar el Fenómeno de Tanque Ahogado.

Norma: ASTM D412-16 (2021) Métodos de prueba estándar para caucho vulcanizado y elastómeros termoplásticos: tensión.

ELONGACIÓN: Capacidad que tiene la membrana permeable microporosa sometida a tracción para resistir el alargamiento, dilatación o estiramiento.

Los materiales flexibles deben resistir fuerzas de tracción para un rendimiento adecuado en determinadas aplicaciones. La fuerza necesaria para romper un material bajo carga de tracción se conoce como resistencia última a la tracción o resistencia a la tracción en la rotura. Para materiales flexibles, por ejemplo elastómeros, la resistencia a la tracción se determina utilizando un tensómetro de 1 kN. El principio básico consiste en extender una probeta en forma de mancuerna de área transversal conocida a un ritmo constante. Se determina la fuerza necesaria para romper la muestra a partir de la cual se puede calcular la resistencia a la tracción del material.

Estas piezas de prueba proporcionan el mismo resultado con las únicas diferencias en el cálculo de la resistencia a la tracción y el alargamiento máximo que se puede lograr. Para materiales con alto alargamiento, se deben usar piezas de prueba más pequeñas para lograr la falla dentro de la longitud de extensión del tensómetro. Primero se cura una lámina del sistema de prueba (membrana permeable microporosa) con un espesor apropiado (1 – 2 mm) y se deja curar. Después del curado requerido, las muestras se cortan de la lámina utilizando una prensa Wallace y la troqueladora de mancuernas adecuada. Luego se mide con precisión el espesor de la porción lineal de la muestra de prueba. A continuación se colocan las muestras entre las mordazas de un tensómetro de 1 kN y se aplica una carga de tracción a través de la muestra a una velocidad de 500 mm/min hasta que falle. El par de la fuerza de falla con el área de la sección transversal de la muestra se puede usar para determinar la resistencia a la tracción en psi (MPa). Por razones de repetibilidad y precisión, se debe ensayar un mínimo de tres muestras, es decir, análisis por triplicado, a partir de las cuales se puede determinar una resistencia a la tracción promedio.

Norma: ASTM D522/D522M-17(2021) Métodos de prueba estándar para la prueba de flexión con mandril de recubrimientos orgánicos adheridos.

FLEXIBILIDAD: Capacidad que tiene la membrana permeable microporosa de ductilidad, elasticidad, plasticidad, amoldamiento y acomodación.

Los recubrimientos (membrana permeable microporosa) están sujetos a alargamiento cuando el sustrato subyacente se deforma o dobla, esto es especialmente cierto si el sustrato es flexible. La prueba de flexión del mandril evalúa la flexibilidad y la resistencia al agrietamiento de los recubrimientos cuando se someten a tales tensiones.

Se aplica un recubrimiento (membrana permeable microporosa) con un espesor uniforme sobre paneles de acero laminado en frío de 4 x 6 pulgadas (102 x 152 mm) de 0,8 mm de espesor (paneles Q de acero S-46). Después del programa de curado apropiado, el panel recubierto se coloca sobre un mandril de modo que entre en contacto con el lado no recubierto. Luego, el panel se dobla alrededor de un mandril 180° a una velocidad fija y se inspecciona inmediatamente para detectar signos de falla. Si el propósito de la prueba es determinar la resistencia al agrietamiento, el panel debe deformarse rápidamente durante un período de 1 segundo; si se va a medir el alargamiento, la deformación debe tener lugar durante un período de 15 segundos.

Se pueden utilizar dos tipos de mandril, ya sea cilíndrico o cónico:

Se utilizan mandriles cilíndricos de diámetro variable (típicamente en el rango de 3 mm a 25 mm) para evaluar el diámetro más pequeño en el que un recubrimiento (membrana permeable microporosa) no mostrará signos de falla cuando se deforme en 180°. El valor de resistencia al agrietamiento de uno se toma como el diámetro del mandril en el que cesa el agrietamiento. Es posible utilizar esta técnica como prueba de pasa/falla determinando si el agrietamiento se produce con un tamaño de mandril específico. El rango de alargamiento del recubrimiento (membrana permeable microporosa) se puede calcular utilizando el diámetro del mandril en el que no se produce falla y normalizándolo según el espesor del recubrimiento.

Un mandril cónico consta de un único cono liso de diámetro creciente de 3 mm a 38 mm y se utiliza para estresar una sola muestra en una variedad de diámetros. Al igual que con los mandriles cilíndricos, un panel recubierto se dobla 180° sobre el mandril y el recubrimiento (membrana permeable microporosa) se inspecciona inmediatamente para detectar grietas. El punto final de la grieta producida más alejado del extremo estrecho del mandril se utiliza para calcular la resistencia a la grieta y el alargamiento del recubrimiento (membrana permeable microporosa). El diámetro del mandril en el que cesa el agrietamiento es el valor de resistencia al agrietamiento a partir del cual se puede calcular el valor de alargamiento.

Norma: ISO 12944:2017 Pinturas y barnices. Protección contra la corrosión de estructuras de acero mediante sistemas de pintura protectora.

La norma ISO 12944 es una de los principales nomas internacionales para la protección contra la corrosión del acero mediante pintura; está conformada por nueve partes:

Parte 1: Introducción general.

Parte 2: Clasificación de ambientes.

Parte 3: Consideraciones sobre el diseño.

Parte 4: Tipos y preparación de superficies.

Parte 5: Sistemas protectores de Pintura.

Parte 6: Ensayos de comportamiento en laboratorio.

Parte 7: Ejecución y supervisión de trabajos de pintado.

Parte 8: Desarrollo de especificaciones para trabajos nuevos y mantenimiento.

Parte 9: Sistema de pintado para construcciones en alta mar (se ha incorporado como Parte 9 - ISO 20340: 2009 Pinturas y barnices: requisitos de rendimiento para sistemas de pintura protectora para estructuras marinas y afines).

A continuación te compartimos dos extractos que deberás recordar siempre y tener en cuenta al momento de seleccionar un proveedor de membranas permeables microporosas; así como recubrimientos o materiales relacionados:

¿Quieres una Membrana Permeable Microporosa?

Ahora que ya conoces sobre la problemática de la Corrosión MIC y su relación con el Fenómeno de Tanque Ahogado, te presentamos tres Membranas Permeables Microporosas que cumplen con la Normativa Internacional para que puedas sellar los tanques de tu industria o la de tus clientes.

Serie 3000

Belzona 3111

Aplicaciones que requieren máxima resistencia a la intemperie.

Serie 3000

Belzona 3121

Situaciones de emergencia, aplicación tolerante al clima, sin acondicionadores, secado en 3 minutos.

Serie 3000

Belzona 3131

Aplicaciones que requieren máxima resistencia a la intemperie, secado en 3 minutos.

En Resumen

Pon a prueba tu conocimiento

Toma la prueba gratuita y veamos cuanto has aprendido.

Este artículo técnico fue escrito por Dennis José Moncayo Ortiz, Operador de Capacitación acreditado por la Subsecretaría de Cualificaciones Profesionales del Ministerio del Trabajo del Ecuador, Inspector de Recubrimientos NACE Nivel 2, y Consultor técnico desde el año 2004, ha participado en más de 500 proyectos de reparación y protección en equipos y estructuras en diversas industrias. Con una amplia experiencia laboral, ha ocupado puestos de Coordinador Regional de Ventas Técnicas Industriales, Gerente Técnico Comercial y Director Ejecutivo en DMC Asistencia Técnica Industrial S.A., así como Fundador y Director Ejecutivo en COSTERA Soluciones Industriales S.A. Su enfoque está en ayudar a empresas y profesionales a reducir los costos generados por la corrosión. "La integridad de las personas, del medio ambiente, de los activos y el aumento de la producción son mi prioridad".